1 – Introdução

No Brasil as usinas hidroelétricas fornecem aproximadamente 92% da energia elétrica consumida no país. As unidades hidráulicas que compõem as usinas hidroelétricas são equipamentos de grande porte. Seus rotores podem apresentar mais de 9 m de diâmetro e massa de até 300 t.

Hoje no país, cerca de 75% das usinas hidroelétricas estão operando com algum tipo de problema de cavitação. Além da erosão dos componentes de uma unidade hidráulica de geração a cavitação produz também vibrações, ruídos e a redução do rendimento da turbina.

Apesar dos significantes avanços tecnológicos na área de projetos de turbinas hidráulicas, até o presente momento, não se consegue evitar em 100% a erosão provocada pelo fenômeno da cavitação. E, se com um novo projeto fosse possível eliminar totalmente a cavitação, a eventual troca de uma unidade hidráulica já instalada seria inviável do ponto de vista técnico e econômico. Portanto, a erosão por cavitação nas turbinas hidráulicas deve ser mantida sob controle.

Atualmente a recuperação das superfícies erodidas por cavitação é realizada pela deposição de material por soldagem. Quantidades expressivas de ligas especiais de aço inoxidável são depositadas nas regiões erodidas com o objetivo de recompor o perfil original das pás do rotor. Os reparos são realizados no local e de forma manual por uma equipe de soldadores. Os problemas técnicos e econômicos advindos deste tipo operação de deposição são:

-

O trabalho é insalubre;

-

Os locais são de difícil acesso e posições de soldagem desfavoráveis;

-

A qualidade do reparo depende fortemente da habilidade do soldador;

-

Trabalho adicional relativo à correção de defeitos de porosidade na superfície recuperada;

-

Intenso e demorado trabalho de esmerilhamento após a tarefa de soldagem para obter uma superfície com grau de acabamento adequado;

-

Envolve um consumo maior de material de deposição;

-

Deterioração progressiva da forma geométrica original das pás da turbina após sucessivas intervenções de recuperação manual;

-

Os custos com este tipo de recuperação são consideráveis;

-

Parada da unidade hidráulica por vários dias para recuperação das superfícies.

Os robôs manipuladores convencionais não podem ser usados para esta tarefa em função do limitado espaço de trabalho existente no interior do rotor de uma turbina hidráulica. Existem, também no mercado mundial, alguns módulos motorizados para soldagem, mas são muito limitados em relação a trajetória a ser percorrida e quanto a orientação da tocha de soldagem.

2 - Justificativas

O presente trabalho trata do desenvolvimento de uma metodologia para executar a medição automatizada da superfície afetada por cavitação e sistematizar os procedimentos típicos na operação robotizada de soldagem a plasma, com alimentação automática de arame, para o preenchimento de cavidades.

Este tipo de operação de deposição robotizada por soldagem apresenta uma série de vantagens em relação ao processo manual, tais como:

-

Melhor uniformidade e qualidade da soldagem nas regiões reparadas;

-

Redução significativa dos defeitos de porosidades;

-

Redução da quantidade de material consumido para o reparo;

-

Diminuição do tempo consumido de recuperação;

-

Redução do custo total na recuperação de turbinas hidráulicas;

-

Redução do tempo de permanência de pessoas em local insalubre;

-

Melhor controle da geometria das pás da turbina.

3 – Objetivos

Este trabalho está inserido dentro de um projeto de maior envergadura, conhecido como projeto Roboturb. No projeto Roboturb, um robô com sete graus de liberdade (figura 1) foi projetado e construído numa parceria entre a UFSC, LACTEC e a COPEL para realizar as tarefas de medição das superfícies danificadas e sua recuperação por deposição de material por soldagem.

Figura 1 - Estrutura cinemática do robô desenvolvido.

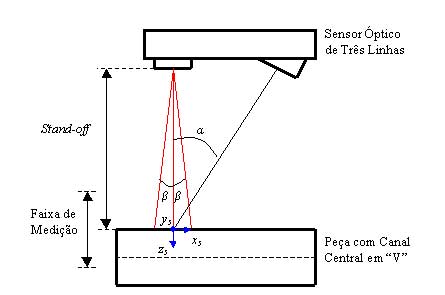

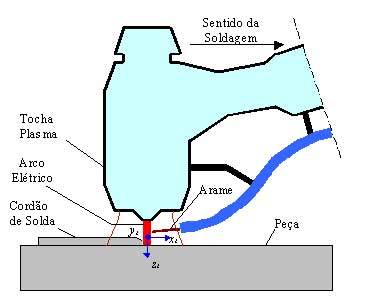

Os efetuadores, sensor óptico (figura 2) e a tocha plasma (figura 3), são representados por seus respectivos sistemas de coordenadas: 0s-xsyszs e 0t-xtytzt. Assim, a posição e a orientação do sistema de coordenadas de cada efetuador, em relação ao sistema de coordenadas de referência fixo do robô, 0 r-xryrzr, são determinados através dos ângulos de rotação das seis últimas juntas mais a relação de deslocamento e rotação da primeira junta.

Figura 2 - Estrutura básica do sensor óptico de três linhas.

Figura 3 - Processo plasma com alimentação automática de arame.

Neste trabalho envolve tecnologias e esforços desenvolvidos nas áreas de soldagem, metrologia, robótica e desenvolvimento de software em torno dos seguintes objetivos principais:

-

Desenvolver metodologia automatizada para medir e descrever matematicamente a superfície erodida por cavitação usando um sensor de folha de luz com três linhas acoplado ao robô;

-

Desenvolver estratégia robotizada para recuperação da superfície danificada da pá da turbina hidráulica pela deposição por soldagem a plasma com alimentação automática de arame;

-

Avaliar experimentalmente as metodologias desenvolvidas.

4 - Contribuição Técnico-Científica Pretendida

Os procedimentos automatizados de medição, descrição e de deposição por soldagem de superfícies danificadas por cavitação, que serão desenvolvidos no âmbito deste trabalho, são inovadores. Na literatura pesquisada não se encontrou nenhum registro que tenham sido usadas em conjunto na recuperação de peças, e especialmente rotores de turbinas hidráulicas.

-

Os algoritmos e metodologias gerados no decorrer deste trabalho são as principais inovações e contribuições científicas. Mais especificamente:

-

Reconstrução por interpolação da superfície original da peça através da medição das características da região não danificada que circunda o local danificado com o próprio robô integrado a um sensor de folha de luz com três linhas;

-

Determinação das camadas de deposição por soldagem e de seus limites extremos;

-

Determinação dos parâmetros de soldagem e da trajetória da tocha de solda, bem como a sua orientação durante a operação de preenchimento da cavidade.

Pretende-se também, com este trabalho, sistematizar e gerar metodologias e algoritmos robustos e flexíveis de forma que os mesmos possam ser aplicados, adaptados ou expandidos, para solucionar problemas similares.

Levando em consideração a atual crise do setor energético brasileiro, aliado a poucos investimentos destinados à construção de novas usinas geradoras, este trabalho, no contexto do projeto Roboturb, irá contribuir no sentido de aumentar a disponibilidade do sistema elétrico do país. Esta contribuição será proporcionada através da redução do tempo de reparo das erosões por cavitação.

5 – Resultados Iniciais

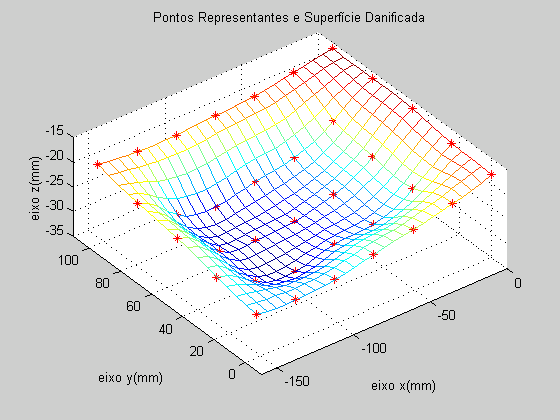

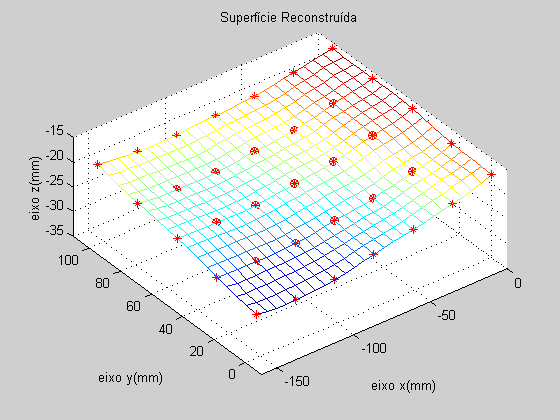

Na manutenção de uma das turbinas da usina hidroelétrica de Salto Osório, após o preparo da superfície, foi moldada em argila a cavidade mais significativa em termos de profundidade. Em seguida, com o uso de uma máquina de medição de coordenadas, foram medidos pontos da superfície deste molde. Os pontos representantes obtidos juntamente com a superfície danificada são mostrados através da figura 4.

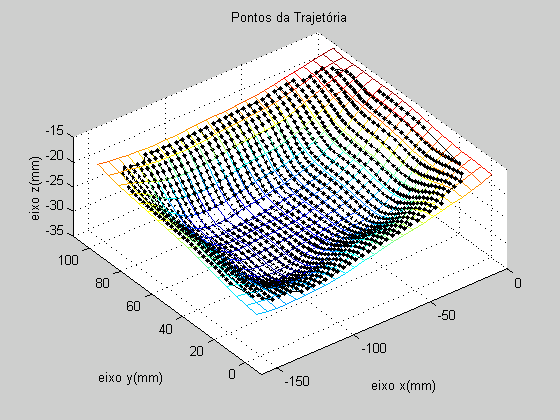

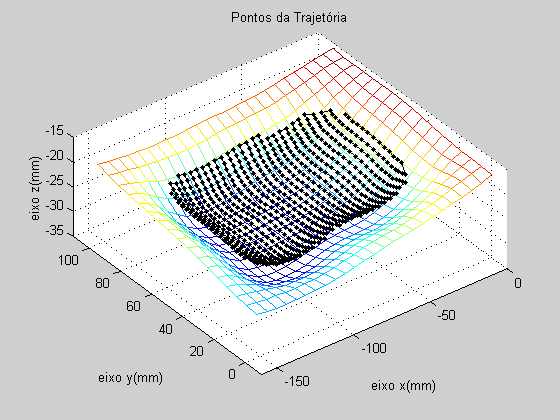

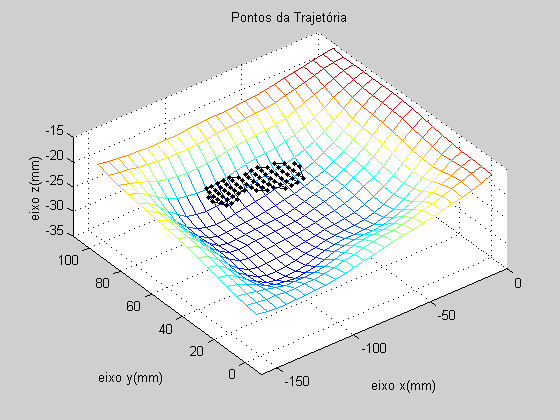

A figura 5 mostra os pontos representantes do contorno, os pontos centrais interpolados e a superfície reconstruída. Já as figuras 6, 7 e 8 representam respectivamente as trajetórias dos cordões de solda da primeira, segunda e terceira camada de soldagem. A altura máxima, de cada camada de soldagem, é de 3,5 mm.

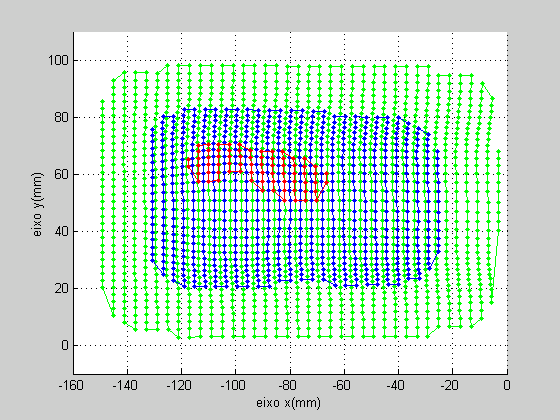

Na figura 9 é apresentada em uma vista superior, direção do eixo z, o defasamento entre as trajetórias dos cordões de solda das três camadas de soldagem. Observa-se que as camadas de soldagem ímpares são formadas somente por trajetórias impares, enquanto que, as camadas pares são formadas apenas por trajetórias pares.

Figura 4 - Superfície danificada com seus pontos representantes.

Figura 4 - Superfície danificada com seus pontos representantes.

Figura 5 - Reconstrução de parte da superfície da pá da turbina hidráulica.

Figura 6 - Pontos da trajetória dos cordões de solda referentes a primeira camada.

Figura 7 - Pontos da trajetória dos cordões de solda referentes a segunda camada.

Figura 8 - Pontos da trajetória dos cordões de solda referentes a terceira camada.

Figura 9 - Defasamento entre as trajetórias dos cordões de solda de cada camada.

6 – Bibliografia

- HREBABETZKY, F., GONÇALVES JUNIOR, A. A., & NEROSKY L. A. Shape and Local Curvature Measurement by Combination of a Three-line finder and a Mechanical measurement arm. 15th Internacional Conference on Lasers and Electrooptics in Europe, Munique, 2001.

- JOHNSON, R.A. Miller and Freund’s Probability and Statistics for Engineers. Prentice-Hall, 1994.

- MATSUMOTO, É.Y. Matlab 6: Fundamentos de Programação. Érica, São Paulo, 2001.

- QIULIN, D. & DAVIES, B. J. Surface Engineering Geometry for Computer-Aided Design and Manufacture. Ellis Horwood Limited, 1987.

- SARMA, R., DUTTA, D. The Geometry and Generation of NC Tool Paths. Journal of Mechanical Design, v. 119, n. 6, p. 253 – 258, june, 1997.

- SCIAVICCO, L. & SICILIANO, B. Modeling and Control of Robot Manipulators. McGraw-Hill, 1996.

- SOUZA, A. R. Medição por Coordenadas. Laboratório de Metrologia, Centro Federal de Educação Tecnológica – CEFET/SC, 1998.

- SUBRAMANIAM, S., WHITE, D. R., JONES, J. E. & LYONS, D. W. Experimental Approach to Selection of Pulsing Parameters in Pulsed GMAW. Welding Journal, v. 78, n. 5, p. 166 – 172, May, 1999.

- SURESH, K., YANG, D. C. H. Constant Scallop-height Machining of Free-form Surfaces. Journal of Engineering for Industry, v. 116, n. 5, p. 253 – 259, May, 1994.

- ZEID, I. CAD/CAM Theory and Practice. McGraw-Hill,1991.

Autor:

- Nelso Gauze Bonacorso, doutorando em Engenharia Mecânica / UFSC

Orientadores:

- Prof. Jair Carlos Dutra

- Prof. Armando Albertazzi Gonçalves Jr.