1. INTRODUÇÃO

Embora o processo de soldagem MIG/MAG esteja plenamente consolidado em diversas áreas de aplicação no Brasil, oferecendo sua versatilidade a operações que vão desde linhas de produção até o recobrimento de turbinas hidráulicas erodidas por cavitação, na união de dutos submarinos que ligam plataformas petrolíferas marítimas a reservatórios em terra ou entre si ainda é empregado o processo Eletrodo Revestido. A baixa produtividade deste processo em relação ao MIG/MAG não se dá no período de arco aberto, e sim nos tempos secundários de remoção da escória e esmerilhamento de mordeduras junto às bordas da junta, efeitos indesejáveis que surgem na soldagem com eletrodos revestidos celulósicos. Isto porque, com exceção da abertura de unha no passe de raiz, operações de esmerilhamento não devem ser consideradas como parte integrante do procedimento de soldagem do processo MIG/MAG. Na verdade, segundo Baixo (2000), há uma redução da ordem de 60 % ao se substituir o Eletrodo Revestido pelo MIG/MAG mecanizado, por exemplo.

Apesar do evidente e expressivo ganho que se obteria quando da adoção do processo MIG/MAG, uma vez que a soldagem e a inspeção de juntas em dutos exercem influencia significativa sobre o cronograma físico e, como decorrência, no custo das obras, existem ainda barreiras difíceis de serem transpostas nesse intuito. Uma delas é a necessidade de uma sinergia mais eficiente entre os soldadores experts em soldas offshore e os engenheiros envolvidos no trabalho. Estes, apesar de dominarem a teoria da transferência metálica em suas minúcias, não dispõe da sensibilidade e habilidade do soldador, o qual, por sua vez, está fortemente habituado ao balanço imposto à balsa de lançamento de dutos pelas características do ambiente marítimo e ao processo Eletrodo Revestido. Por isso, deve haver também um treinamento e uma conscientização efetiva dos soldadores, para que emprestem sua habilidade ao conhecimento do engenheiro.

De fato, embora bons resultados tenham sido encontrados em testes laboratoriais e de campo, para o passe de raiz melhorias no procedimento com o processo MIG/MAG ainda deveriam ser buscadas. Em assim sendo, apontou-se para a aplicação da soldagem com transferência metálica por curto-circuito com controle de corrente, ou curto-circuito controlado para o passe de raiz, cujos depósitos geram excelente geometria, mesmo com a utilização de atmosfera protetora de 100% de CO2. O que faz esta variação vantajosa em relação à transferência por curto-circuito convencional é o controle efetivo da corrente de soldagem durante os períodos de arco e de curto-circuito, o que torna o processo menos suscetível a falhas. Neste contexto, testes preliminares foram realizados em laboratório em chapas planas chanfradas e tubos API 5L-X60 e API 5 L-X65 fornecidos pela PETROBRAS e serão descritos a seguir. Tais testes serão continuados, agora, dentro de um tema de mestrado.

2. SOLDAGEM DE DUTOS COM O PROCESSO MIG/MAG

Visando a qualificação do procedimento de soldagem de dutos submarinos através do processo MIG/MAG, a fim de alcançar as vantagens acima citadas, deu-se inicio um trabalho voltado a analise de procedimentos alternativos para o reparo e união de dutos de paredes espessas. O objetivo proposto foi identificar procedimentos para a soldagem de dutos API 5L X60/X65, verificando:

-

qualidade do passe de raiz;

-

tempos envolvidos na soldagem;

-

custos de preparação de chanfros;

Para a deposição dos passes de raiz, de enchimento e de acabamento foram como parâmetro de análise os modos de transferência (curto-circuito convencional e pulsado), a abertura da junta (V 60º ou Narrow Gap) e a direção de soldagem (vertical ascendente e descendente). Conduzidos ensaios em chapas planas e tubos de 6’ constatou-se que o processo MIG/MAG sendo operado em transferência por curto-circuito convencional se apresenta como solução para a soldagem do passe de raiz, sendo que uma boa formação geométrica foi obtida no sentido ascendente, com pequena queda de rendimento no sentido descendente. Para os demais passes, a soldagem com corrente pulsada produziu cordões com bom acabamento e livres de defeitos. Entretanto, com relação a esta ultima condição, a escolha dos parâmetros deve ser criteriosa, para evitar o risco de defeitos.

2.1. AVALIAÇÃO DO POTENCIAL DE GANHO DOS PROCEDIMENTOS ALTERNATIVOS

Em decorrência deste primeiro trabalho, deu-se inicio a avaliação da viabilidade de substitutir a soldagem de dutos com eletrodos revestidos pelo processo MIG/MAG na Balsa Guindaste de Lançamento (BGL-1), embarcação da PETROBRAS que executa o lançamento de linhas de transporte de óleo e gás offshore. Em visita realizada a esta embarcação pelo pessoal do LABSOLDA, foram feitas tomadas de tempo da soldagem de dutos com Eletrodo Revestido (ER), os quais foram confrontados com dados do processo MIG/MAG estimados no LABSOLDA. Daí concluiu-se que a utilização do processo MIG/MAG pode reduzir o tempo de soldagem de 18 para 9 minutos, ganho este, que se deve ao fato da necessidade de trabalhos intermediários de esmerilhamento no ER.

Diante do potencial avistado, foram encaminhados ao LABSOLDA dutos API 5L-X60 e API 5 L-X65 visando a definição de um procedimento de soldagem MIG/MAG. Novamente resultados satisfatórios foram obtidos, fato que levou a uma nova visita a BGL-1, com a finalidade de avaliar a capacidade de adaptação dos soldadores ao novo processo, a possibilidade de se manterem as técnicas de movimentação durante a soldagem devido ao balanço da balsa, a suscetibilidade do processo MIG/MAG à influência do ambiente. Verificou-se, então, que a adaptação foi extremamente rápida, os movimentos de balanço puderam ser mantidos, e que os tempos de preenchimento se mantiveram dentro do esperado, suplantando a produtividade do ER. Também se pôde observar que o desempenho do processo foi próximo do obtido com eletrodo innershield, fato importante, pois, apesar de este eletrodo ser largamente utilizado na soldagem de dutos, ele é importado, portanto mais caro, suscetível a variações cambiais e não tão facilmente acessível como um arame nacional. Do fato de o passe de raiz ter apresentado resultado abaixo do esperado surgiu a necessidade de se aplicar o controle de corrente na transferência por curto-circuito.

3. O CURTO-CIRCUITO CONTROLADO

O curto-circuito controlado é uma forma de se obter a transferência por curto-circuito com níveis baixos de salpicos. O curto-circuito convencional, na maioria das aplicações, utiliza uma fonte de soldagem com característica estática de tensão constante (controle da tensão do arco), resultando numa forma de onda característica. Já no curtocircuito controlado, não existe nenhum padrão de forma de onda definida, o que existe são algumas propostas de formas de ondas que dependem de cada técnica de controle utilizada.

Todas as técnicas baseiam-se na redução da corrente no instante final ou inicial do curto-circuito, ou em ambos, instantes estes apontados como críticos em relação à produção de salpicos. Devido a estas técnicas serem pouco difundidas até o presente momento, quase não existem informações referentes aos valores que a corrente assume nos diferentes estágios da transferência metálica, bem como sobre a influência do tipo de tecnologia empregada na estrutura de potência que fornece a corrente de soldagem, e ainda sobre as limitações, vantagens e desvantagens em relação a outras modalidades de transferência metálica.

Um dos alvos da aplicação do curto-circuito controlado foi a soldagem com CO2 puro, devido ao nível de salpicos com este gás ser bastante elevado quando se utiliza o curto-circuito convencional. Quando a quantidade de salpicos gerada durante a solda é elevada, além dos gastos adicionais para removêlos, tem-se uma situação onde o soldador está sujeito a um maior desconforto e a uma maior dificuldade de visualização da poça de soldagem, que pode induzir o mesmo a produzir uma solda com defeitos.

Dentro desse contexto, analisaram-se duas formas de se reduzir a corrente no instante inicial e final do curto, uma delas baseada num dispositivo eletrônico e a outra via controle da forma de onda através de algoritmo.

3.1. DESENVOLVIMENTO DE UM DISPOSITIVO ELETRÔNICO PARA REDUÇÃO DA CORRENTE NO CURTO-CIRCUITO

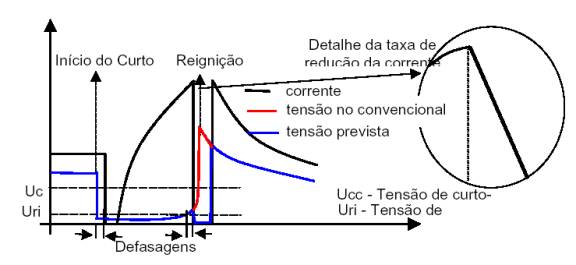

O dispositivo eletrônico projetado tinha como principal objetivo reduzir a corrente de forma bastante rápida. Além do seu desempenho, uma das motivações para confecção do mesmo estava na possibilidade de transformá-lo em um módulo independente, permitindo a operação com qualquer modelo de fonte de soldagem. O protótipo do circuito desenvolvido foi constituído por uma unidade de controle, por um IGBT e por um comando de GATE, este último responsável pelo acionamento do IGBT. Este dispositivo tem o seguinte principio de funcionamento, de acordo com a Figura 1.

Para a unidade de controle, o início do curto (Figura 1) acontece quando a tensão de saída da fonte de soldagem fica menor do que Ucc, e, a reignição do arco, quando a mesma fica maior que Uri. Nos dois casos, a chave é fechada por um determinado tempo, colocando em curto a saída da fonte de soldagem, o que desvia rapidamente a corrente Is para a chave, conseqüentemente anulando a corrente entre o eletrodo e a peça. Nos ensaios de soldagem realizados com este circuito, foram identificados alguns aspectos que serão descritos a seguir:

-

A taxa de redução da corrente, em detalhe na Figura 1, foi menor do que a esperada devido à indutância dos cabos. Isto mostrou que os cabos seriam um fator limitante da dinâmica da corrente;

-

Como o valor de Uri no circuito de redução de corrente permanecia constante, quando ocorria um aumento do comprimento do arco surgiam instabilidades na soldagem. Isso acontecia porque com o aumento do comprimento do arco, a queda de tensão sobre o eletrodo tornava-se maior, elevando a tensão de curto-circuito para um valor superior a Uri, que fazia com que o circuito de controle achasse que houve a reignição. Desta forma, a chave era fechada e a corrente anulada antes do momento adequado, causando tais instabilidades;

-

Ocorrência de várias extinções do arco no momento da reignição, seguidas de um novo processo de abertura do mesmo. Acreditou-se que as extinções ocorriam porque no momento que a gota desprendia-se, como não havia corrente circulando entre o eletrodo e a peça, o arco não reacendia espontaneamente. Todavia, como em outros momentos o arco reacendia, seria necessário usar um meio como filmagem da transferência, para determinar com mais consistência o que estava ocorrendo.

Figura 1- Forma de onda da corrente usando o circuito de redução de corrente

3.2. DESENVOLVIMENTO DO CURTO-CIRCUITO CONTROLADO VIA SOFTWARE

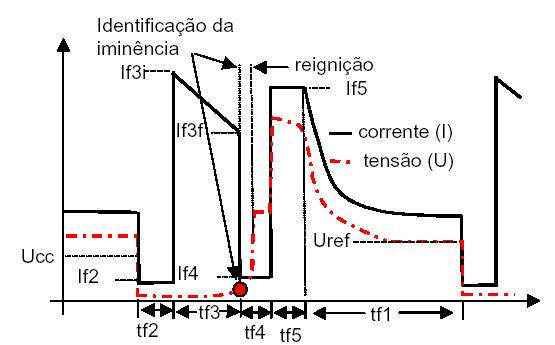

Durante a fase inicial do desenvolvimento do curto-circuito controlado via software tomou-se a forma de onda de corrente apresentada na Figura 3, com uma rampa de corrente decrescente durante o curto. O intuito de fazer uma rampa decrescente durante o curto originou-se devido à existência das indutâncias dos cabos, constatadas no item anterior, que limita a taxa de decréscimo da corrente. Aliados a este fato, foram previstos, também, determinados atrasos desde o momento da identificação da reignição até que o sistema atuasse sobre a corrente, limitando a velocidade da malha de controle. Assim sendo, mesmo que fosse determinado com antecedência o momento da reignição, considerou-se mais sensato utilizar a rampa decrescente, de forma a fazer com que o valor de corrente fosse o menor possível nesse momento, como isso diminuindo o tempo para baixar a corrente da fase 3 para fase 4. A descrição das fases que constituem a forma de onda proposta (Figura 1) segue abaixo:

-

FASE 1 : Nesta fase é realizado o controle da tensão do arco (Uref), onde se permitiu, também, o ajuste das indutâncias de descida e subida. O arco permanece nesta fase até que ocorra o curto-circuito, fazendo com que o tempo tf1 seja variável;

-

FASE 2 : O curto-circuito é detectado quando a tensão do arco (Ua) torna-se menor que Ucc (Figura 3), iniciando a fase 2, onde a corrente é reduzida para If2 durante o tempo tf2, com a intenção de reduzir os efeitos sobre a gota apresentados na Figura 2. O valor de tf2 deve ser suficiente para que o curto consolidese de fato;

-

FASE 3: Nesta fase é dado um pulso de corrente para desprender o restante da gota do arame. A corrente decresce de I3i até I3f, permanecendo em I3f até que se identifique a iminência de ocorrer a reignição, quando é iniciada a fase 4. Porém, se a reignição se tornar iminente durante a rampa de descida, também é iniciada a fase 4. O tempo tf3 é somente uma referência para cálculo da rampa, desta forma o tempo total da fase 3 fica dependente do instante da reignição;

-

FASE 4: Nesta fase a corrente é reduzida para I4f durante tf4, de modo a evitar que a ponte líquida remanescente da gota, que mantém o curto entre o arame e a poça de solda, sofra os efeitos, também já apresentados na Figura 2;

-

FASE 5: Nesta fase é dado um pulso de corrente de valor If5 durante o tempo tf5, que tem a função de elevar a energia do arco de maneira a aumentar a taxa de fusão do arame, afastando a ponta do mesmo da poça, na tentativa de evitar que ocorra um novo curto logo após o início desta fase.

Figura 2 - Efeito da produção de salpicos

Figura 3 - Proposta de forma de onda de corrente para curto-circuito controlado

4. METODOLOGIA PARA AJUSTE DA ESTABILIDADE DO ARCO

A fase 1 da forma de onda inicialmente sugerida (Figura 3), tinha como propósito estabilizar o arco através do controle da tensão de arco, de forma semelhante a que ocorre na modalidade de soldagem com corrente pulsada, denominada modo misto. Entretanto, esta forma de controle apresentou-se ineficiente na soldagem com CO2 puro, devido à tensão do arco ter menor sensibilidade à variação da corrente com este gás.

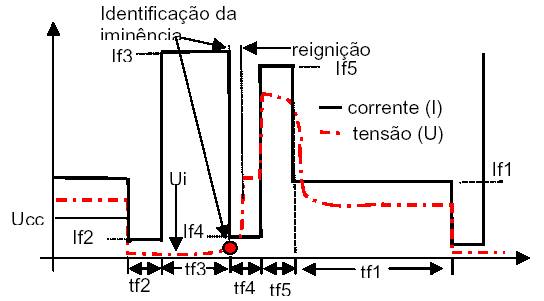

Em busca de um controle mais eficiente de altura de arco, resolveu-se trabalhar com uma forma de onda com corrente imposta, visando amarrar a taxa de fusão à corrente média. A Figura 4 mostra esta forma de onda, que foi denominada por Baixo (2000) como controle a três níveis de corrente, onde o controle de tensão na fase 1 foi substituído por mais um nível de corrente If1. O termo três níveis refere-se às três correntes mais significativas, If3, If5 e If1, que representam a maior parcela da corrente empregada na soldagem.

Baixo utilizou esta forma de onda visando obter uma transferência por curto-circuito em ambiente hiperbárico com corrente imposta, uma vez que o MIG/MAG convencional (controle de tensão) não se adaptou adequadamente a esse tipo de aplicação, em função da mudança do comportamento do arco com o aumento da pressão. Já o presente trabalho, enfocou as questões referentes à produção de salpicos e o ajuste automático do comprimento do arco, que é o assunto abordado neste sub item.

Nesta nova concepção, foram analisadas duas formas de estabilização do arco, utilizando-se o valor da resistência de curto-circuito Ri como imagem da altura de arco. Em uma delas atrelou-se a corrente da fase 5 (If5) a Ri, mantendo-se tf5 constante, e na outra o tempo da fase 5 (tf5) , mantendo-se If5 constante.

Figura 4 - Forma de onda no curto-circuito controlado com corrente imposta

No caso do protótipo da DIGITEC, devido a limitações de velocidade de processamento durante a fase 3, optou-se por utilizar If3 constante no lugar da rampa decrescente. Com isso, foi possível atrelar o ajuste de If5 ou tf5 a Ui (tensão lida no início do curto), uma vez que, sendo If3 constante, Ui torna-se dependente apenas de Ri. 2o

A obtenção do relacionamento das variáveis If5 e tf5 em função da tensão Ui foi através de ensaios de soldagem para diferentes alturas de arco, em uma dada velocidade de arame, com a utilização de CO2 puro e arame ER70S-6 / 1.2 mm. No primeiro caso, ajustou-se a If5 até que o arco ficasse estável na altura ensaiada, fixando-se tf5 em 5,9 ms. No segundo caso, repetiu-se este procedimento ajustando-se tf5, fixando-se If5 em 250 A. Nos dois casos, quando o arco ficava estável, fazia-se a aquisição do sinal de tensão, para posterior determinação de Ui.

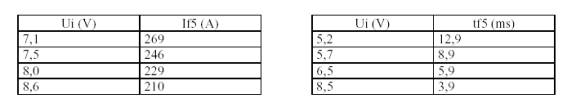

O resultado obtido no primeiro caso foi uma tabela para cada velocidade de arame ensaiada, com os valores de If5 e os respectivos valores de Ui,. No segundo caso, obteve-se também uma tabela para cada velocidade de arame, porém com os valores de tf5 e os respectivos valores de Ui. Na Tabela 1 são mostrados os valores de If5 x Ui para a velocidade de arame de 2,6 m/min. Já na Tabela 2 são apresentados os valores de tf5 x Ui, para a mesma velocidade de arame.

Os resultados dos ensaios, já com o algoritmo fazendo as correções da altura do arco, demonstraram a viabilidade da utilização dessas duas formas de controle de altura de arco. Entretanto, a correção através do tempo tf5, permitiu um melhor controle sobre a altura do arco. Além disso, identificou-se a necessidade de um conjunto de equações para a posição plana e vertical descendente, e um outro para a posição sobre cabeça.

Tabela 1 – Determinação da função Ui x If5. Tabela 2 – Determinação da função Ui x tf5

5. CONCLUSÕES

Novos testes serão realizados, agora no âmbito de uma dissertação de mestrado, e continuidade aqueles já conduzidos no LABSOLDA, que demonstraram uma boa performance do curto-circuito controlado na posição vertical descendente, sendo que foi notado que outras variáveis influenciam a solda, como a inclinação da tocha e a velocidade de soldagem, e serão levadas em consideração.

Desenvolvimentos acerca do cabeçote MIG Orbital também serão retomados, como sempre em caráter multidisciplinar, visto o sucesso da versão para soldagem TIG, em fase final de produção, o qual foi agraciado com o terceiro lugar do Prêmio Tecnologia de Dutos da PETROBRAS.

6. REFERÊNCIAS

[1]. BAIXO, C. E., Relatório de Atividades de Recém Doutor. UFSC, 2000 .

[2]. GOHR, R., Tese de Doutorado”Novos Métodos de Controle da Soldagem MIG/MAG”. UFSC, 2002.

[3]. PELLIZARO, F., Relatório de Bolsista ANP, UFSC, 2002.

Autores:

- Fernando Pellizzaro, graduando Eng.Mecânica

- Régis Henrique Gonçalves e Silva, Engenheiro Mecânico

- Carlos Eduardo Iconomos Baixo, Engenheiro Mecânico

- GOHR JR, Raul, Dr. Engenheiro Elétrico