1. INTRODUÇÃO

Uma das linhas de pesquisa do laboratório de soldagem da UFSC (LABSOLDA) está concentrada na área de recuperação de pás de turbinas hidráulicas erodidas por cavitação. Os estudos iniciados com a participação da ELETROSUL (hoje GERASUL), conduziram o desenvolvimento de procedimentos e equipamentos de soldagem, que hoje fazem parte da de uma rotina, empregada em conjunto com o LABSOLDA, na recuperação de todas as turbinas hidráulicas da GERASUL que possuem o problema da cavitação.

O sistema desenvolvido (detentor do segundo prêmio FINEP de Inovação Tecnológica) culminou numa técnica de soldagem MIG/MAG pulsada, acrescentando pulsos térmicas para melhorar a performance da deposição de material, que sempre é na posição sobre cabeça, e no desenvolvimento de processos e procedimentos de soldagem que possam ser utilizados por um robô a ser desenvolvido.

Um trabalho que está em andamento nesta área é o estudo do processo TIG com alimentação automática do arame. Paralelamente um outro trabalho está em desenvolvimento, realizando estudos da soldagem MIG/MAG com duplo arame.

Dentro deste contexto, surgiu a proposta de investigação do processo plasma com alimentação automática de arame, como uma alternativa a mais de bons resultados nos depósitos de solda.

2. OBJETIVOS

Este trabalho tem por objetivo investigar as características do processo de soldagem plasma alimentado automaticamente por arame bobinado frio. Uma ênfase especial é dada na obtenção de revestimentos para a recuperação de superfícies de pás de turbinas hidráulicas erodidas por cavitação. Pretende-se também alcançar alguns objetivos mais específicos como:

-

Determinação de relações entre a taxa de alimentação de arame e a energia entregue ao arco plasma, comparando o desempenho com os processos MIG/MAG e TIG com alimentação automática de arame, nas condições especiais de soldagem exigidas nos trabalhos de recuperação;

-

Determinação de relações ótimas para operações de deposição entre variáveis da soldagem plasma com pulsação de corrente;

-

Avaliação do comportamento do processo em depósitos na posição sobrecabeça (uma das principais posições para depósitos em rotores de turbinas tipo Francis);

-

Levantamento de um procedimento de soldagem para recuperação das superfícies através do processo Plasma com alimentação automática de arame;

-

Dar subsídios técnicos para o desenvolvimento de equipamentos e periféricos que possibilitem a alimentação automática de arame bobinado.

3. EQUIPAMENTOS

Neste trabalho estão sendo utilizados equipamentos especialmente projetados para a soldagem plasma com alimentação automática de arame:

-

Cabeçote Alimentador de Arame para soldagem TIG/PLASMA (Fig. 1). Com este equipamento pode-se adicionar arame com velocidade pulsada em sincronismo com a pulsação da corrente de soldagem. Tanto a velocidade de pulso quanto a de base podem ser selecionadas pelo operador.

-

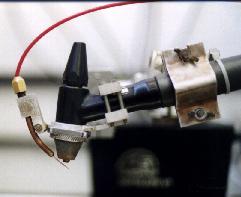

Tocha de Soldagem Plasma com adaptação para adição automática de arame (Fig. 2). Um suporte adaptado foi desenvolvido para direcionar o arame até o arco plasma, tendo como requisitos de seu projeto rigidez e baixo peso.

Figura 1 – Cabeçote Tracionador de Arame

|

|

4. RESULTADOS OBTIDOS ATÉ O MOMENTO E ESTÁGIO ATUAL DO PROJETO

Os primeiros experimentos realizados foram projetados para fazer um levantamento das características básicas do processo plasma. Uma primeira avaliação foi feita com o objetivo de mensurar a influência do comprimento do arco sobre sua queda de tensão. A figura 3 mostra tal comportamento, muito semelhante ao encontrado no processo TIG, e mostra que o processo PLASMA é muito influenciado pelo comprimento do arco.

O comportamento da largura da zona fundida em relação ao comprimento do arco também foi testada e é mostrada na figura 4. Neste ensaio, também fica clara a influência do comprimento do arco sobre as características da solda.

De acordo com a literatura consultada previamente estas características do processo deveriam sofrer pouca influência do comprimento do arco, entretanto os ensaios evidenciam que o PLASMA é tão influenciado quanto o TIG.

Os próximos ensaios a serem realizados visam levantar correlações entre corrente imposta ao arco, potência disponível e taxa de alimentação de arame. Os levantamentos serão realizados tanto na posição plana quanto na sobrecabeça, utilizando corrente contínua constante e corrente contínua pulsada.

Figura 3: Influência do comprimento

do arco sobre a queda de tensão |

Figura 4: Influência do comprimento do |

5. ORGÃOS FINANCIADORES

-IMC

-PADCT-III

-PROJETO ROBOTURB

-CNPq

-GERASUL

Autores:

- Moisés Alves de Oliveira - Engº Mecânico

- Jair Carlos Dutra - Dr. Engº, Prof. do LABSOLDA/UFSC