O LABSOLDA tem se destacado também por sua expertise na filmagem e processamento de vídeos em alta velocidade, com reconhecimento mundial no âmbito da filmagem em alta velocidade dos processos de soldagem a arco. Esta ferramenta tem alavancado a capacidade dos estudos na área de processos de soldagem, seja na observação do funcionamento de equipamentos bem como na análise dos fenômenos físicos do arco elétrico durante a soldagem. Uma das áreas que tem se beneficiado desta ferramenta é a impressão 3D de peças metálicas por meio de processos de soldagem a arco e arame.

Entre os dias de 28 de setembro a 01 de outubro ocorreu de forma online a segunda edição do congresso de engenharia de materiais ENGMATCON. O congresso visou promover a atualização de acadêmicos, pesquisadores e empresários interessados na área de engenharia de materiais, servindo como um fórum de discussão sobre as principais inovações tecnológicas e oportunidades de pesquisa em todo o Brasil. Neste contexto, o LABSOLDA demonstrou mais uma vez a relevância de suas pesquisas com a escolha de um dos seus trabalhos enviados como uma das seis melhores submissões do congresso, que contou com mais de 300 resumos aceitos. A escolha do trabalho entre os melhores rendeu ao coautor Pedro Jaeger o convite para fazer parte do grupo de palestrantes do congresso, apresentando o trabalho ao público em forma de uma palestra. O congresso será reexibido entre os dias 28 de setembro e primeiro de outubro.

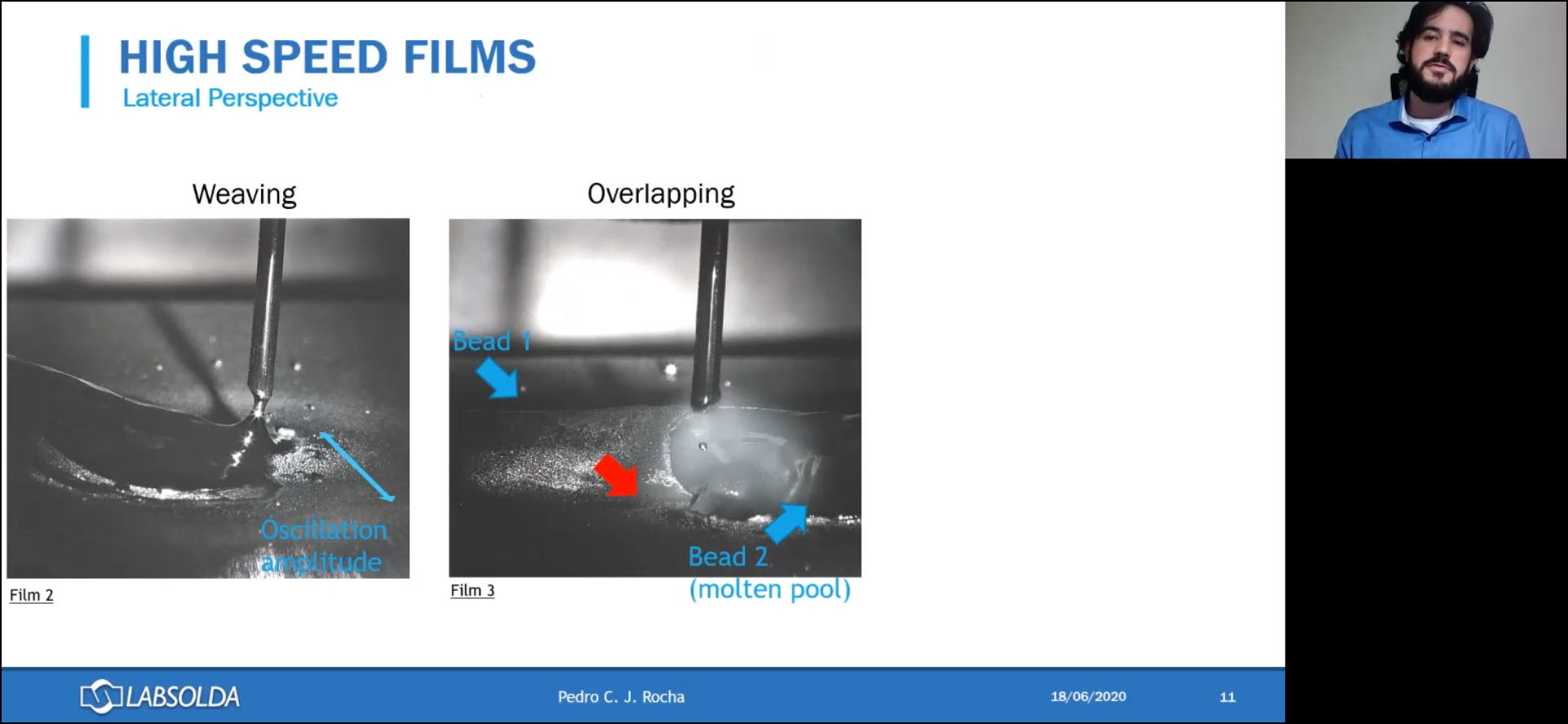

No trabalho premiado, intitulado “A High-Speed Filming Analysis of The Correlation Between Deposition Strategies and Defect Formation in Thick-Wall Structures Made by WAAM”, avaliou-se a dinâmica de deposição de material durante a impressão 3D com duas estratégias de deposição diferentes com o mesmo propósito de depositar cordões largos. As técnicas comparadas foram a de tecimento e sobreposição de cordões. O depósito realizado com sobreposição apresentou defeitos de falta de fusão entre as camadas. Os fenômenos de formação de defeitos foram capturados nas filmagens de alta velocidade, mostrando o ancoramento do arco elétrico entre o eletrodo e o topo do primeiro cordão depositado, impedindo o aquecimento dos flancos. Simultaneamente, à medida que o arame derrete, a poça de soldagem tende a molhar a parte superior do primeiro cordão, formando uma zona intocada tanto pelo arco elétrico como pela poça de fusão no pé do primeiro cordão. Por outro lado, a camada depositada pela ajuda de tecimento não apresentou defeitos de falta de fusão. Os resultados revelaram de maneira visual o gerador da falta de fusão na técnica de sobreposição de cordões. Por exemplo, impor a tocha uma inclinação em direção ao pé do primeiro cordão provavelmente beneficiaria a deposição, embora possa diminuir a flexibilidade do movimento da tocha de soldagem, uma característica importante na manufatura aditiva.

A seguir encontra-se o resumo do trabalho enviado ao congresso.

Trabalho Apresentado

A HIGH-SPEED FILMING ANALYSIS OF THE CORRELATION BETWEEN DEPOSITION STRATEGIES AND DEFECT FORMATION IN THICK-WALL STRUCTURES MADE BY WAAM

Autores:

ROCHA, Pedro Correa Jaeger - B.E. Materials Engineer

SILVA, Regis Henrique Gonçalves e - Prof. Dr. Eng.

GALEAZZI, Daniel - M. Eng.

SCHWEDERSKY, Mateus Barancelli - Prof. Dr. Eng.

SILVA, Rafael Gomes Nunes - B.E. Materials Engineer

ABSTRACT

Inside the actual scenario of metallic components additive manufacturing, a wide range of processes are available, each one with its pros and cons. A process that still lies on its early developments stages, but presents very promising future has been known as Wire + Arc Additive Manufacturing (WAAM). The technique claims to produce large parts, with dozens of meters building envelope, with high buy-to-fly ratio. The WAAM technology has the advantage of using similar equipment and expertise of the already consolidate welding industry, especially the coating branch. In this work the widespread welding process Gas Metal Arc Welding (GMAW), was employed. One of the advantages of employing the GMAW is its inherent coaxiality between heating source and feedstock introduction, along with its reduced capital expenditure compared to other WAAM modalities. The coaxial feeding helps the dynamic of material deposition, once the torch does not require additional devices for wire input. Therefore, the process has been used in many WAAM application world widely due to its easiness in deposition path programming. However, depending on the deposition path strategy, defects arise due to inconstant peripherical conditions, like proximity with other pre-deposited layers. An empirical analysis was made between two deposition strategies. The objective was to deposit 15 mm unitary layer, changing it lateral material spreading technique, but maintaining the same welding energy of 500 J/mm. The first with bead overlapping. The second with torch oscillation. With aid from High-speed Filming (HSF), the recording of the metal transfer, from the tip of the wire to the substrate, was made possible. The HSF was aid by LASER lightening and posterior filtering, to evade the electric arc light and focus only on the metal transfer. The film was recorded with a rate of 5000 frames/s. A 1.2 mm diameter ER309LSi wire was used as feedstock along with industrial Argon gas. A dynamic feeding Fronius CMT equipment fed the wire in a 3.5 m/min rate, imposing an electric current of 89 A, according to a dedicated synergic program. For the overlapping trial, an 65% offset was chosen. For the oscillating technique, an amplitude of 16 mm was set. Both methodologies accomplished the desired 15 m thickness, although, not with the same geometric profile. The layer made by overlapping presented defects of lack of fusion between layers. The defect formation phenomena were captured in the high-speed filming, asserting that the arc anchors on the top of the first deposited bead, preventing it to heat the flanks. Simultaneously, as the wire melts, the melting pool tends to stick to the first bead walls, leaving a hole between the beads. On the other hand, the layer deposited by aid of oscillation was defect free. The results showed that further care needs to be taken in order to avoid this defect formation behavior. Per example, imposing the torch a slope toward the first bead flank would probably benefit the deposition, although it may decrease the movement flexibility, especially during turn-overs.