1. INTRODUÇÃO

Hoje em dia devido ao aumento das exigências de qualidade associadas à necessidade emergente de melhorar a produtividade e flexibilizar os processos de fabricação, verifica-se uma tendência de desenvolvimento de novas tecnologias. Estas considerações são as que motivam à continuidade do desenvolvimento e aplicação do processo PLASMA automatizado.

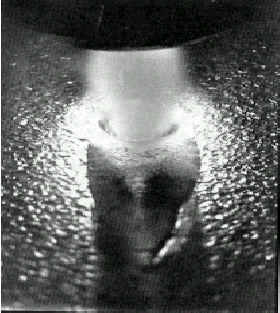

Na soldagem plasma pela técnica keyhole o jato plasma passa totalmente através da chapa (figura ao lado). Movimentando-se a tocha, derrete-se o material no sentido do movimento e este é transportado para trás pela pressão do arco, unindo-se de novo devido à tensão superficial, enchendo o espaço e solidificando-se, surgindo assim uma soldagem homogênea.

Devido a certas similaridades, é inevitável a comparação do Plasma com o TIG (Figura 2). Entretanto, existem diferenças notáveis entre os dois processos, sendo que o Plasma apresenta as seguintes vantagens:

O jato de plasma é relativamente inflexível e de reduzido diâmetro, provocando estreita poça de fusão e zona afetada pelo calor (ZAC), então a tendência à distorção é muito menor. A velocidade de soldagem pode ser muito elevada comparada com TIG.

Através de “Keyhole” (furo controlado), há possibilidade de soldar peças relativamente espessas, em um único passe com junta de topo (sem metal de adição). Como o eletrodo permanece retraído, é pequena a possibilidade de ocorrer inclusão do mesmo no metal de solda.

|

||

|

Figura 1: Keyhole

|

||

|

||

|

Figura 2: Comparação entre os processos

TIG e PLASMA |

2. JUSTIFICATIVAS DO PROJETO

1. Mostrar que através de equipamentos e softwares desenvolvidos em LabSolda pode-se dar continuidade ao desenvolvimento da soldagem plasma montando uma bancada totalmente automatizada que permita solucionar problemas tais como abertura e fechamento do Keyhole.

2. O LabSolda, além de desenvolver um software que permite o controle dos parâmetros de soldagem, também desenvolveu um sistema alimentador de arame o qual foi adaptado à bancada de testes, para a execução de soldas pela técnica Keyhole com deposição de material. Este estudo será particularmente importante para avaliar a produtividade alcançada no preenchimento de juntas de maior espessura que necessitam ser chanfradas e que requerem, ao utilizar outros processos de soldagem, um número elevado de passes de enchimento.

3. OBJETIVOS

Este trabalho terá como objetivo central:

-

Análise da influência do controle da vazão do gás de plasma, corrente e velocidade de soldagem sobre a abertura e fechamento do Keyhole com vista ao adequado projeto de equipamentos. Observa-se que durante a abertura do Keyhole o metal fundido tende a ser lançado para trás, em sentido oposto ao deslocamento da tocha de soldagem. Com isto forma-se uma região côncava no início da solda, caracterizada muitas vezes pela ausência de penetração total e de um acúmulo excessivo de material solidificado. Uma descontinuidade um pouco mais acentuada é verificada no término da operação de soldagem, onde o furo do Keyhole fica aberto no final da solda;

-

O Comportamento do processo plasma para diferentes composições do material base;

-

Além do objetivo central será necessario fazer um estudo comparativo entre o processos TIG e PLASMA em função de: custos, produtividade, qualidade e repetibilidade.

4. EQUIPAMENTOS

Central de Soldagem INVERSAL 300

Módulo Plasma

Medidores de Vazão de Gás MVG 20

Sistema de Deslocamento Computadorizado da Tocha de Soldagem SDP-600

Placa de aquisição de dados. INTERDATA 3

Alimentador de arame. STA-20

Tocha de soldagem Plasma PWM-300 (Thermal Dynamics)

Controlador de Vazão de Gás FC260

Softwares: PLASMACC e OSCILOS.

PLASMACC. Através deste software, desenvolvido em linguagem Pascal, pode-se ingressar as variáveis de soldagem que são controladas pelo computador: (figuras 3 e 4)

1 - Corrente de soldagem: Contínua ou alternada (constante ou pulsada) com rampa de subida e descida.

2 - Velocidade de arame com rampa de subida e descida.

3 - Gás para a formação do plasma com rampa de subida e descida.

4 - Velocidade de soldagem, com rampa de subida e descida.

|

||

|

Figura 3: Relação entre corrente, vazão plasma e velocidade de soldagem controladas por software

|

||

|

||

|

Figura 4: Tela do programa PLASMACC

|

O programa possibilita na abertura do buraco de fechadura, uma baixa corrente e baixa vazão de gás até atingir os valores de regime (Figura 3). A respeito da velocidade de deslocamento da tocha, o movimento pode ser iniciado no momento exato em que o jato plasma passa totalmente através da chapa, garantindo a penetração total. Na finalização, o programa deve produzir uma queda suave da corrente e da vazão de gás, para garantir o fechamento do orifício do buraco de fechadura.

5. APLICAÇÕES DA SOLDAGEM PLASMA

-

Soldagem de tubos

-

Aplicações na indústria aeroespacial e automotiva

-

Componentes nucleares e vasos de pressão

6. FINANCIAMENTO

-

Labsolda

Autores:

- Victor Vergara Diaz - Engº Mecânico

- Jair Carlos Dutra - Dr. Engº, Prof. do LABSOLDA/UFSC