1. REPAROS EM ÁGUAS PROFUNDAS E ULTRA-PROFUNDAS

|

Com o início da exploração de poços de petóleo em águas profundas e ultra-profundas tornou-se imperativo o desenvolvimento de técnicas para viabilizar o reparo dos dutos utilizados no escoamento da produção de óleo e gás natural. Para grandes profundidades, atualmente o único recurso de reparo disponível consiste na utilização de conectores mecânicos que, embora eficiêntes, possuem um custo unitário elevado. Nestas condições, a execução de reparos por solda se torna um atrativo econômico, dado o baixo custo do processo. Entretanto, por não ser mais viável o mergulho humano a profundidades superiores a 300 metros, as operações de soldagem deverão ser realizadas por sistemas totalmente robotizados, operando com o auxílio de sensores e sistemas de controle adaptativos realimentados, o que constiui um desafio técnico pela complexidade requerida destes sistemas.

|

|

|

2. SOLDAGEM EM AMBIENTE HIPERBÁRICO

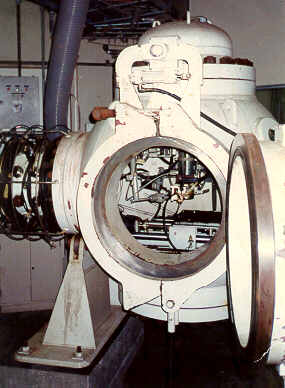

Para a execução de soldas em grandes profundidades, a técnica de soldagem que tem se apresentado como a mais viável é a hiperbárica a seco utilizando o processo MIG/MAG. Para estas aplicações deseja-se das fontes de soldagem, não somente a sua capacidade de resistir fisicamente às pressões e a agressividade do ambiente marinho, mas também que possuam características de resposta estática e dinâmica que permitam manter a estabilidade elétrica do arco e a regularidade na formação e no destacamento das gotas. Para buscar mecânismos que permitam atender a este objetivo, pesquisas estão em andamento no GKSS (Alemanha), em Cranfield e no TWI (Inglaterra), no SINTEF (Noruega) e no LABSOLDA (Brasil) onde foi instalada uma célula para permitir realizar a soldagem hiperbárica pela técnica a seco (fig. 1). |

|

3. OBJETIVOS DO TRABALHO CONDUZIDO NO LABSOLDA

Na soldagem hiperbárica a seco, a pressão elevada do meio induz modificações nas características físicas do arco voltaico que agravam problemas de estabilidade da transferência e produzem uma tendência a má formação dos depósitos.

Para suplantar estes problemas, o LABSOLDA vem conduzindo um trabalho voltado à implementação de metodologias de controle que permitam garantir a estabilidade do arco e da transferência metálica em ambientes hiperbáricos. As informações geradas neste estudo servirão de subsídio tanto ao projeto de fontes de energia dedicadas à soldagem em ambiente hiperbárico quanto ao desenvolvimento de procedimentos, envolvendo, principalmente, processos que utilizem eletrodos consumíveis.

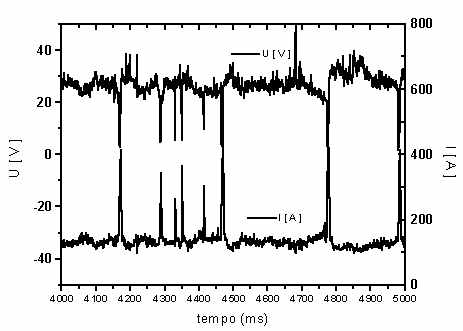

Duas frentes de trabalho tem sido exploradas com maior ênfase. A primeira, para permitir que a fonte de energia emule características de resposta estática e dinâmica compatíveis com física do arco em ambiente hiperbárico (fig. 2). Devido a constricção da coluna de plasma, disturbios que normalmente ocorrem durante a soldagem tendem a agravar a tendência à instabilidade o que exige das fontes de energia uma resposta suficientemente rápida para evitar tanto a elevação súbita da potência no arco quanto sua extinsão por falta de corrente.

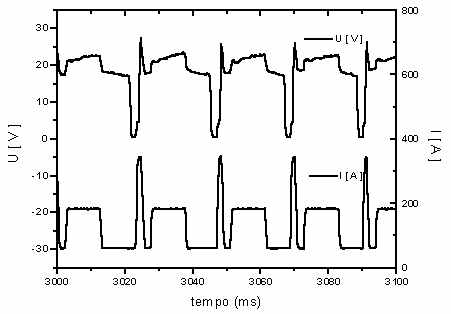

Uma segunda frente de trabalho vem desenvolvendo concepções de controle da transferência através do ajuste de formas de onda complexas para a corrente, em especial, para a transferência por curtos-circuitos (fig.3).

Associadas, estas duas tecnologias permitirão uma estabilidade elétrica do arco e uma regularidade da transferência para produzir depósitos com características adequadas.

4 - Equipamentos para Suprimento de Energia

-

Fonte de Soldagem INVERSAL 300;

-

Unidade de Potência Suplementar par Elevação da Tensão em Vazio para 130 V;

-

Placa de Aquisição INTERDATA com Cartão de Expansão para 64 Canais Digitais;

-

Medidor de Tensão e Corrente - TC1;

-

Medidor de Velocidade de Alimentação do Arame - MVA-1;

-

Oscilos2 - Emulador de Osciloscópio;

-

MIGMAG - Aquisição e Processamento Estatístico dos Sinais de Tensão e de Corrente;

-

DATSOLTE - Processamento Estatístico dos Sinais de Tensão e Corrente .

Autores:

- Carlos Eduardo Iconomos Baixo - Eng. Mecânico

- Jair Carlos Dutra - Dr. Eng., Prof. LABSOLDA/UFSC