A invenção patenteada refere-se à um sistema aplicável em operações de soldagem para fabricação (revestimento, união e manufatura aditiva), inspeção e manutenção de componentes e estruturas com cavidades cilíndricas encontrados em diversos setores, tais como: petróleo e gás, geração de energia de base nuclear e fóssil, papel e celulose, indústria química e de fertilizantes.

Descrição resumida da invenção

O dispositivo consiste em um sistema compacto, capaz de desempenhar operações de soldagem e inspeção no interior de cavidades cilíndricas de estruturas ou componentes fixos ou móveis, inclusive, com diâmetros restritos. Tais operações podem ser realizadas com vistas à procedimentos de revestimento, união, manufatura aditiva e reparos. Essa flexibilidade é conferida pela associação, adaptação, expansão e criação de tecnologias que, dispostas em um conceito inventivo único e sem precedentes, conferem, por exemplo, capacidade de giro irrestrito ao cabeçote de soldagem e inspeção no interior da cavidade. Tal capacidade é fruto da criação de uma junta rotativa híbrida dedicada (vias para fluidos e vias elétricas de sinais e potência) combinada com um sistema de acionamento diferencial de múltiplas saídas para diferentes movimentos da tocha de soldagem.

O aparato conta ainda com um sistema de propulsão para deslocamento ao longo da cavidade, dispensando assim a necessidade de uma haste de posicionamento. Esse sistema de propulsão engloba mecanismos que mantêm o equipamento sempre centralizado, tornando dispensável a fixação por sapatas expansíveis.

A combinação desses recursos (giro irrestrito e deslocamento controlado e centralizado) permite, por exemplo, a realização de uma trajetória helicoidal. Por meio desse tipo de trajetória é possível realizar o escaneamento tridimensional, ou ainda, o revestimento completo da superfície interna da cavidade. Da mesma forma, considerando operações de manufatura aditiva, é viável incorporar variadas geometrias no interior da cavidade para, por exemplo, influenciar o escoamento do fluido transportado em prol das características desejadas em um determinado contexto de aplicação.

Além da plena capacidade de realizar operações visando a união de tubos em juntas circunferenciais, o equipamento também pode ser empregado na soldagem de união de juntas longitudinais ou helicoidais, tipicamente encontradas na fabricação de tubos a partir de chapas.

Em termos de inspeção e reparos, o dispositivo pode, por exemplo, ser utilizado para a análise da raiz de uma solda realizada externamente. Caso sejam identificadas irregularidades o equipamento poderia executar a refusão ou preenchimento dos trechos necessários via processo de soldagem autógeno ou com adição de material. A inspeção da superfície interna e o monitoramento das operações são viabilizados mediante o emprego de uma câmera e, quando pertinente, um sensor de triangulação a laser.

Um conjunto de espelhos possibilita, com a mesma câmera, a visualização da região de interesse por duas perspectivas diferentes, favorecendo a avaliação e interpretação de relevos e detalhes de forma mais clara e confiável. O sensor de triangulação a laser, por sua vez, proporciona, dentre outras funcionalidades, a geração de um modelo tridimensional da superfície, possibilitando assim a visualização, mensuração e registro da morfologia da região de interesse. O modelo tridimensional resultante pode, inclusive, ser combinado com os registros da câmera, permitindo assim uma visualização combinada (relevo, textura e cor).

Desenvolvida desde 2016 pelo LABSOLDA, Instituto de Soldagem e Mecatrônica do Departamento de Engenharia Mecânica (EMC), a invenção teve como autores Inventor: Leonardo da Paixão Carvalho; Felippe Kalil Mendonça; Alberto Bonamigo Viviani; João Facco de Andrade; Norton Zanette Kejelin; Cleber Marques; Régis Henrique Gonçalves e Silva; Fernando Costenaro Silva; Mateus Barancelli Schwedersky. A patente concede a propriedade da invenção à UFSC por 20 (vinte) anos contados a partir de 23/07/2020, data do depósito.

Descrição detalhada da invenção

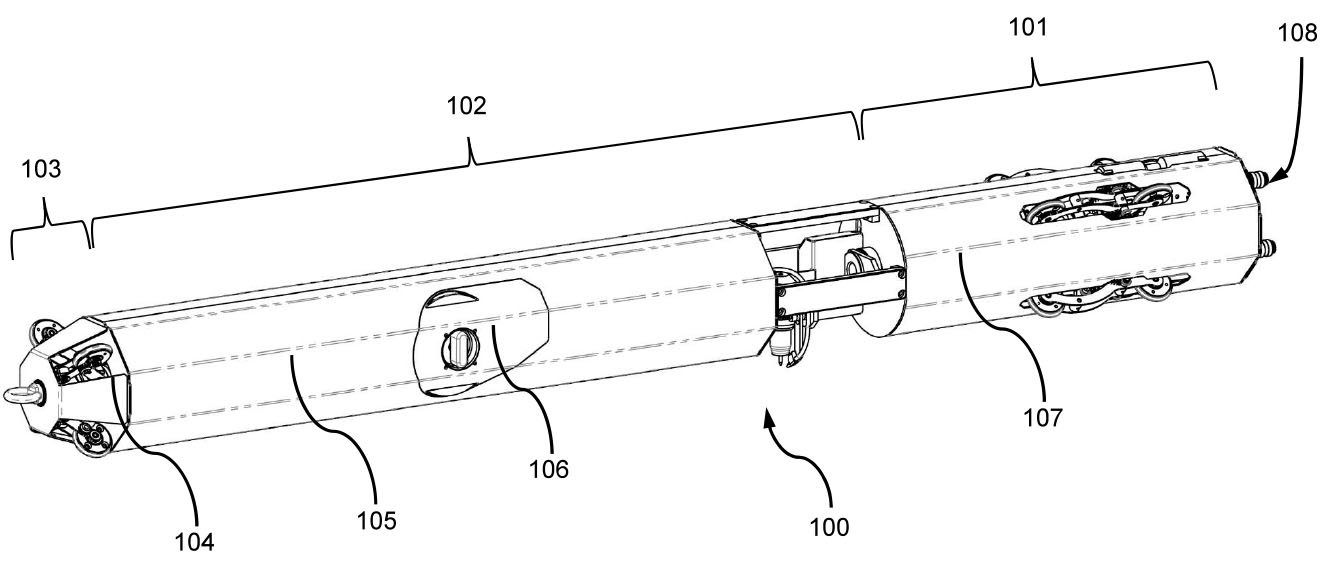

A invenção pode ser mais bem compreendida através da descrição detalhada. Em consonância com as Figuras 1 e 2, em que, de uma forma esquemática e não limitativa do escopo inventivo, representam exemplos de realização da mesma.

Por consequência da diversidade de contextos dentro dos quais o presente conceito inventivo pode ser aplicado, são também diversas as formas de realização deste. Considerando a aplicação em cavidades cilíndricas retas, o formato geral (corpo rígido) da forma de realização apresentada na Figura 1 é preferível. No entanto, o conceito inventivo também engloba formas de realização aplicáveis em cavidades com curvas. Isso seria viabilizado mediante a subdivisão do equipamento em módulos mais curtos e empregando, por exemplo, juntas homocinéticas pertinentemente posicionadas entre eles (corpo articulado).

Conforme ilustrado na Figura 1, o sistema (100) possui três porções elementares sendo elas (101), (102) e (103). As porções (101) e (103) são diretamente apoiadas na superfície interna da cavidade por meio de roletes, presentes nos mecanismos (300) e (400), os quais permitem o deslocamento controlado ao longo da cavidade. A porção (102) é apoiada nas adjacentes de forma que pode girar de forma livre e controlada em torno do eixo central da cavidade. Carenagens como (104), (105) e (107) podem ser empregadas para a proteção dos componentes internos e, principalmente em configurações mais compactas, prover rigidez estrutural para o equipamento. Uma tampa de acesso (106) permite a substituição do carretel do material de adição (202) nas formas de realização onde este é embarcado junto ao equipamento.

No painel (108) é realizada a conexão dos cabos e mangueiras que interligam o sistema ao exterior da cavidade para o seu controle e alimentação. Em outras formas de realização módulos adicionais podem ser incorporados ao sistema para prover, por exemplo, alimentação via baterias, comunicação sem fio e demais recursos necessários para a operação totalmente remota do sistema.

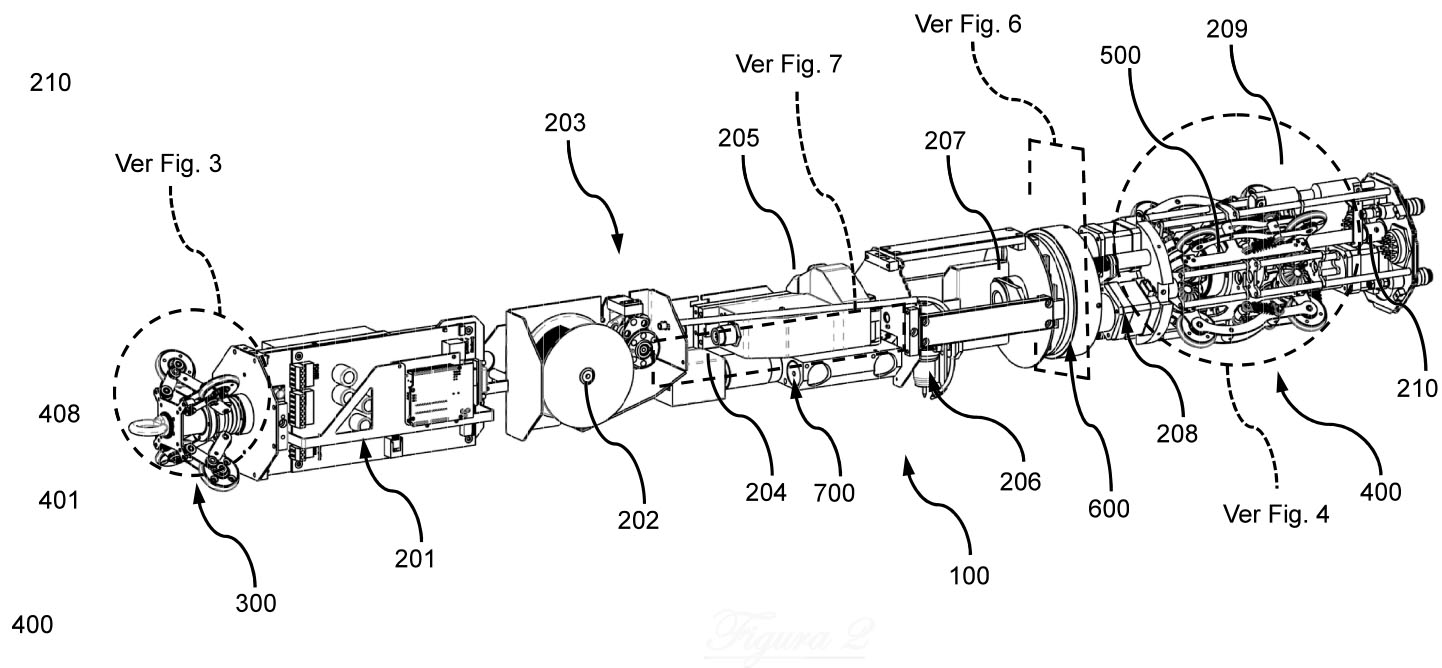

Na Figura 2 são ilustrados componentes internos da mesma forma de realização apresentada na Figura 1, sendo o arranjo apresentado preferível, mas não limitativo do escopo inventivo.

Em complementação aos subsistemas mais complexos (300), (400), (500), (600) e (700), são ilustrados outros conjuntos, componentes e geometrias, tais como: conjunto de componentes eletrônicos embarcados (201), onde podem ser alojados, por exemplo, conversores de tensão, microcontroladores, sensores de posição (acelerômetro/giroscópio) e placas de processamento diversas; carretel de material de adição (202) e sistema tracionador (203), sendo este último passível de utilização também em formas de realização onde o carretel fica do lado de fora da cavidade, atuando de forma independente ou em conjunto com um tracionador externo; câmera (204) e sensor de triangulação a laser (205) para inspeção e escaneamento da superfície interna assim como o monitoramento, acompanhamento e controle das operações; tocha de soldagem dedicada (206), sendo preferível, considerando formas de realização para trabalho com metais, tocha para o processo GTAW ou PAW, com opção da técnica hotwire, e, quando trabalhando com polímeros, soprador térmico e/ou bico extrusor aquecido; eixo central vazado (207) para a passagem das vias necessárias para a operação do sistema; conjunto de motores (208) do sistema de acionamento diferencial (600); alça retrátil (209) para as formas de execução em que o peso do sistema possibilite sua manipulação direta; motor (210) do mecanismo traseiro (400) do sistema de centralização e propulsão.

Figura 1 - representa a forma de onda de corrente elétrica de soldagem (A) imposta pelo sistema de manutenção e controle, e a tensão resultante (B).

Figura 1 - representa a forma de onda de corrente elétrica de soldagem (A) imposta pelo sistema de manutenção e controle, e a tensão resultante (B).

Figura 2 - ilustra os componentes internos do equipamento na mesma posição apresentada na Figura 1