1 - INTRODUÇÃO

O Laboratório de Soldagem - LABSOLDA/UFSC é uma das instituições brasileiras de pesquisa com grande preocupação na aplicabilidade prática dos resultados de seus trabalhos, mantendo estreita associação com a formação pós-graduada. Tem procurado não atrelar a pesquisa a equipamentos importados, o que conduziu ao desenvolvimento de seus próprios equipamentos, possibilitando a geração de novas modalidades de soldagem a arco. Em decorrência das necessidades das pesquisas, também foi desenvolvida uma série de instrumentos de monitoração e dispositivos de deslocamento, lançando-se mão de tecnologias que constituem o estado da arte. A característica multidisciplinar das atividades demandadas gerou uma vasta gama de conhecimentos e, no intuito de mantê-la, se faz necessário um colossal esforço para agregar e manter uma equipe mínima. Esta conversão para a realidade prática dos trabalhos de pesquisa tem sido um dos fatores alimentadores da sustentabilidade do LABSOLDA.

Neste contexto, de ênfase na aplicabilidade prática dos resultados obtidos em pesquisas acadêmicas, na multidisciplinaridade da equipe de trabalho e no fomento ao desenvolvimento da tecnologia nacional, surge o tema a ser abordado no presente projeto. O trabalho visa a aquisição de conhecimentos cientifico-tecnológicos de uma variante do processo MIG/MAG, no qual a transferência metálica se dá por curto-circuito, porém, dotando-se o processo de um real controle da corrente de soldagem ao longo do curso da operação. Difere-se, portanto, do modo convencional, no qual a corrente é uma conseqüência da combinação de outros parâmetros e variáveis de soldagem, e a variável controlada é a tensão de arco. A aplicação visada consiste na execução do passe de raiz em chanfros de uniões de dutos e reservatórios metálicos de parede espessa, garantido-se sua sanidade e propiciando todas as vantagens atribuídas à característica semi-automática do processo MIG/MAG. Garantido-se a sanidade do passe de raiz, que é o mais crítico, a conseqüência natural é a adoção do MIG/MAG em todos os demais passes.

2 - OBJETIVOS

Apesar dos avanços que impulsionaram a tecnologia da soldagem, algumas aplicações industriais ainda não absorveram as vantagens disponibilizadas pela automatização desse processo de fabricação, que culminam num aumento da produtividade e redução de custos. Um exemplo é a soldagem de união de dutos que interligam as plataformas submarinas ou que conectam as plataformas com as estações terrestres, a qual é executada ainda pelo processo a eletrodo revestido. Ao se propor uma mudança em paradigmas como este, desempenha um papel fundamental a capacidade de interação entre engenheiros e soldadores, a qual é a grande dificuldade neste processo de mudança.

Em assim sendo, surge o objetivo geral do trabalho a ser conduzido, que é a introdução do processo de soldagem semi-automatico MIG/MAG com transferência metálica por curto circuito e controle da corrente na execução do passe de raiz em dutos de parede espessa da industria petrolífera brasileira, em detrimento do processo por eletrodo revestido, através do desenvolvimento do equipamento e procedimento adequados. Tal resultado tem pleno potencial para se estender a passes de raiz em outras operações que envolvam paredes espessas e aos passes subseqüentes de preenchimento da junta.

Para que tal intenção seja alcançada com sucesso, objetivos específicos necessitam ser traçados, os quais são listados a seguir:

-

Determinar uma forma de onda de corrente a ser utilizada, levando em consideração os aspectos de estabilidade do processo, assim como a possibilidade de se controlar também a tensão.

-

Algoritmos de controle devem ser manipulados e introduzidos, os quais propiciem a otimização da característica da transferência metálica.

-

Definir uma mistura gasosa a ser utilizada no processo, a qual apresente a qualidade nos resultados exigida por norma e se adeqüe a realidade do mercado brasileiro, em termos de disponibilidade e custo.

-

Definir a estratégia de controle das variáveis e, se for o caso, através de intensa experimentação, a determinação dos parâmetros a serem introduzidos no algoritmo de controle, que, através de uma malha de realimentação, determinem a estabilidade do arco elétrico no decorrer da solda.

-

Comparação entre o processo estabelecido e o candidato a substituto, para que se justifique tal mudança e todas as conseqüências agregadas, como renovação do maquinário e re-treinamento de pessoal.

3 - JUSTIFICATIVA

Verificações em laboratório e on site, anteriormente realizadas no âmbito de um estudo em parceria com a Petrobras, confirmaram o ganho em produtividade proporcionado pelo processo MIG/MAG convencional, advindo, principalmente, da redução nos tempos secundários inerentes ao processo por eletrodo revestido. No entanto, ao serem determinados o algoritmo e procedimento para o efetivo controle da corrente (e talvez tensão) de soldagem, novas comparações devem ser efetuadas, não apenas em termos de produtividade, mas também quanto a qualidade e sanidade do cordão de solda resultante, para que o almejado objetivo final se prove viável. Verificações e quantificação das vantagens atribuídas ao processo também serão realizadas.

Por si só, o aumento drástico em produtividade a ser alcançado pela introdução do processo MIG/MAG na operação a ser atacada, garantido-se a qualidade da solda, já seria uma justificativa contundente. Estimativas provenientes de verificações em campo e em laboratório revelam um potencial de redução de tempo para o passe de raiz em dutos API5l X60 de 406,4 mm de diâmetro externo e 14,3 mm de espessura de 8 minutos para 3 minutos, ganho este advindo, principalmente, da eliminação de tempos secundários de esmerilhamento de mordeduras e retirada de escória, inerentes ao ER. Porém, vantagens como menor distorção das peças, menor incidência de respingos, maior taxa de deposição, menores custos de retrabalho, melhor geometria do metal de solda e do reforço da raiz, com conseqüente aumento na resistência à fadiga, e menor incidência de defeitos de solda, também são comumente citadas na literatura disponível.

Inseridas num cenário de franca expansão do setor de Petróleo e Gás no Brasil, estas melhorias acarretam não apenas em diferencial produtivo, mas numa necessidade fundamental, mantendo, do mesmo modo, o Brasil em sua já alçada posição mundialmente privilegiada em tecnologia neste setor.

O salto em produção vislumbrado pela maior companhia brasileira do setor, a Petrobras (a maior potencial assimiladora dos resultados deste estudo), alcançando 2,27 milhões de barris de óleo equivalente por dia em 2005, certamente demandará incremento e manutenção em sua já extensa malha dutoviária, atualmente com 15700 km, o que exigirá procedimentos e tecnologia de soldagem otimizados para execução das obras. Visto que a soldagem e a inspeção de juntas em dutos exercem influência significativa sobre o cronograma físico e, como decorrência, no custo das obras, o ganho em produtividade se torna um importante subsídio quando da tomada de decisão envolvendo o processo de soldagem a ser aplicado. Ademais, haja vista que 75% da produção desta empresa se encontra em ambiente marítimo, surge a necessidade de se reduzir a probabilidade estatística de vazamentos em dutos, em época de grande preocupação com a integridade do meio-ambiente. Também os prejuízos financeiros provenientes de acidentes devem ser considerados. Estatísticas relativas ao ano de 2001 revelam prejuízos da ordem de US$ 700 mil, devidos a falhas em soldas em linhas dutoviárias americanas. Sendo o passe de raiz o mais crítico e susceptível a falhas, sua qualidade se torna fundamental quando o assunto segurança vem à tona.

E quanto maior a confiabilidade na segurança deste meio de transporte de fluidos, maior a aceitação e maior a tendência à expansão de sua aplicação. Os oleodutos, gasodutos e polidutos (dutos que também transportam álcool) são o meio mais econômico para transportar grandes volumes de petróleo, derivados e gás natural a grandes distâncias. Além disso, o sistema permite a retirada de circulação de centenas de caminhões e navios, economizando combustível e reduzindo o tráfego de veículos pesados nas rodovias. Resultado: melhora-se a circulação, preservam-se as estradas e diminui a emissão de gases tóxicos no ar e efluentes nas águas marinhas.

Não se pode deixar de mencionar a iminente possibilidade de redução de importações, pois uma máquina com tecnologia similar àquela a ser desenvolvida neste trabalho não é produzida no Brasil. Esta é uma eterna luta do LABSOLDA e a empresa IMC (única fabricante nacional de fontes eletrônicas de soldagem e parceira na confecção das máquinas desenvolvidas pelo LABSOLDA, e disponibilização para o mercado), suprindo o mercado brasileiro com equipamentos, procedimentos, e consumíveis de tecnologia nacional de interesse da indústria do petróleo e petroquímica, adeqüados às condições brasileiras, por exemplo, de disponibilidade de gases para solda que não é encontrada em outros paises. Tal redução do fluxo de importações tende a gerar emprego, renda e minimizar a dependência tecnológica externa, transformando ciência e tecnologia em instrumento agregador de valores aos produtos internos. Nesta exata linha de pensamento, se insere a visível necessidade de aumento do volume de recursos humanos especializados no setor de Petróleo e Gás voltados às condições brasileiras. Isto se consegue através de criação e manutenção de centros de referência, como o LABSOLDA, os quais realizam o estudo continuado, promovem o avanço do estado da arte e propiciam aos colaboradores a vivência na área.

Ao se propor um objetivo final como o exposto acima, evidencia-se a exigência de competência institucional para a realização do que é proposto, na área a ser abordada. O LABSOLDA, ao longo de persistentes e frutíferos quase 30 anos, consegue manter o alto nível de qualidade e inovação nas pesquisas nele conduzidas, mesmo não dispondo de todos os equipamentos e recursos dos quais instituições de pesquisa estrangeiras sabidamente dispõem. Isto se deu e se dá através do desenvolvimento próprio de equipamentos e instrumentação necessários às pesquisas e das parcerias estabelecidas. Este total domínio dos equipamentos proporciona um conhecimento e controle completo de suas características, propiciando a adequação das mesmas às necessidades de cada usuário. Estas possibilidades constituem o maior fator impulsionador na inserção das máquinas e instrumentos desenvolvidos pelo LABSOLDA no mercado de soldagem brasileiro, seja no ambiente de pesquisa ou nos vários ambientes industriais, sejam eles nocivos ou não. Assim como os institutos de pesquisa, também empresas líderes em suas áreas, nacionais e multinacionais, são parceiras do LABSOLDA. Além disso, a relação do LABSOLDA com o tema Petróleo e Gás já apresenta considerável histórico, através de projetos CTPETRO, PADCT/Cenpes, FINEP, em trabalhos que se dedicaram basicamente à soldagem hiperbárica seca, soldagem molhada, soldagem TIG orbital de dutos e automatização de revestimentos metálicos em equipamentos da industria petrolífera. Destes assuntos, os dois primeiros resultaram em fontes atuantes na Petrobras e os dois últimos, apesar de ainda não estarem finalizados, já tiveram seus protótipos agraciados com o prêmio Petrobras de Tecnologia de Dutos e prêmio Tecnológica, respectivamente.

4 - DESENVOLVIMENTO

4.1 O processo MIG/MAG

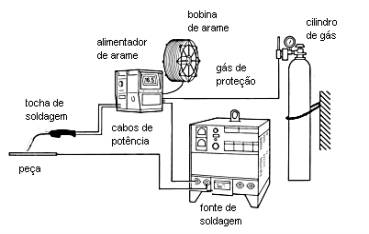

Munido de sua característica semi-automática, com possibilidade de completa automação para certas situações, o processo MIG/MAG (Metal Inert/Active Gás) se encaixa, dentro das atuais exigências, às necessidades da indústria. Trata-se de um processo que utiliza como ferramenta um arco elétrico, suprido por uma fonte de energia, que arde entre a peça a ser trabalhada e um eletrodo consumível, o qual pode ser maciço ou tubular, protegido ou por um gás, que também tem a função de formar o arco. É chamado semi-automático por dispor de um mecanismo motorizado que direciona o arame continuamente até a peça, estabelecendo o circuito de soldagem da Fig. 1, no qual, usualmente, o arame eletrodo é o pólo positivo e a peça, o negativo, alcançando densidades de corrente de até 300 A/mm2, o que resulta em elevadas velocidades de fusão.

Figura 1 – Circuito de soldagem MIG/MAG

O processo pode atuar em diferentes modos de transferência metálica*, dependentes de características das fontes de energia, quais sejam:

-

Curto-circuito (short circuiting, short arc, Kurzlichtbogen)

-

Escoamento goticular axial (spray, Spruehlichtbogen)

-

Pulsado (pulsed arc, Impulslichtbogen)

-

Curto-circuito com controle da corrente (Curto-circuito com Controle de Corrente, CCC, Surface Tension Transfer, STT), objeto do trabalho.

*A chamada transferência globular não será citada, por se considerá-la uma situação de transição, com pouca ou nula aplicação prática.

4.2 O Curto-Circuito com Controle de Corrente, CCC

O CCC consiste de um modo de transferência metálica no qual a corrente apenas, ou a corrente e a tensão, são controlados em momentos distintos do curso da transferência, podendo ser descrito como um sistema inteligente. Para isso, é necessária uma fonte com velocidade de resposta da ordem de microsegundos. Por sua característica fundamental de adaptação instantânea automática das variáveis de soldagem às necessidades momentâneas do arco para que este se mantenha estável e sem respingos, este processo é dedicado a operações semi-automáticas. Oscilações na tocha são inerentes a operações manuais, o que, em equipamentos convencionais, desprovidos de controle de corrente, ocasiona instabilidades no arco, donde emergem falhas, como elevação do nível de respingos e defeitos no depósito. No caso de passes de raiz, isto é determinante para a aceitação ou reprovação da solda.

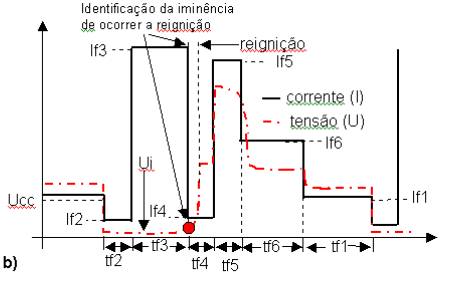

Figura 2 – Exemplo de forma de onda, com controle da corrente.

Na fase 1, indicada na Fig. 2, a gota toma a forma esférica e se aproxima da poça de fusão, em um nível baixo de corrente a fim de reduzir a tendência a respingos, porém suficientemente alto para que não ocorra extinção do arco ou resfriamento da poça e da gota. Esta corrente é dependente do gás de proteção utilizado, sendo que, para CO2 puro, ela é menor que para misturas com argônio.

Ao detectar o curto-circuito, através da ultrapassagem de um limite mínimo de referência de tensão, a fonte reduz a corrente permitindo que a gota líquida se transfira para a poça apenas por efeito de tensão superficial, de modo suave, formando a fase 2.

Já a fase 3 se caracteriza por um pulso de corrente, que acelera a transferência da gota para a peça, através de efeito pinch, que advém da força eletromagnética induzida. Quando o sistema de controle detecta a iminência da reabertura do arco, ou seja, da separação da gota do eletrodo, há novamente a redução da corrente, evitando-se novamente os efeitos favoráveis ao surgimento de respingos. Conhecem-se dois métodos para a determinação da iminência da reabertura do arco. Ambos fazem uso da monitoração da redução de área da ponte líquida entre a gota e a peça durante o curto-circuito, que causa o aumento da resistência e tensão de curto. Um deles, proposto pela literatura externa e aplicado no único equipamento comercial que se tem conhecimento, consiste na medição de dv/dt (variação da tensão com o tempo) ao longo do curto-circuito. Ao se atingir um certo valor de dv/dt, a máquina define a iminência de reabertura e reduz a corrente para a fase 4. O método utilizado pelo LABSOLDA em pesquisas preliminares utiliza o valor da resistência de curto-circuito. Quando esta atinge certa porcentagem acima da resistência no inicio do curto, a máquina reduz a corrente, tendo pressentido a iminente reignição do arco. Novos testes estão previstos, com ambos os métodos.

A fase 4 é realizada para que a reignição ocorra em um nível baixo de corrente, reduzindo tendência a respingos.

Um novo surto de corrente é aplicado na fase 5, causando a fusão de um volume adequado de metal, para que o processo continue estavelmente. Outra possível função deste surto é a formação de uma depressão na poça de fusão, reduzindo a probabilidade de a gota tocar a peça prematuramente. A energia resultante desta corrente, durante o tempo da fase 5, também é controlada e provém da realimentação fornecida pela determinação da DBCP. Estudos realizados apontam para um melhor resultado quando se controla o tempo da fase 5, e não a corrente. Isto porque os efeitos de alteração na corrente são muito mais bruscos, acarretando em tendência à instabilidade. Novamente, emergem dois métodos propostos para determinação da correlação, então, entre tempo e DBCP, sendo que ambos utilizam a tensão no início curto-circuito como referência para determinação da DBCP. A literatura externa propõe a integração da tensão medida no início do curto, representativa da DBCP, a partir do inicio da fase 5, em forma de uma reta que parte do zero e cresce até um certo valor de referência, determinando o tempo da fase 5 e, conseqüentemente, a energia adequada para a fusão de um volume metálico que mantenha a estabilidade. Caso haja mudança na DBCP, esta será retratada na tensão do inicio do curto. Este valor será integrado e atingirá aquele valor de referência, porém, num tempo diferente. Este, por sua vez levará ao mesmo nível de energia para a fase 5, a qual formará um igual volume de material fundido na ponta do eletrodo. O método utilizado no LABSOLDA prevê a determinação experimental dos tempos da fase 5 adequados para que se mantenha a estabilidade, e implementação dos mesmos no software de controle.

Ao final da fase 5, a corrente retorna ao patamar da fase 1. É nesta fase que se propõe, o controle da tensão, com a intenção de obter melhor estabilidade do arco, pela manutenção do comprimento do mesmo. Isto é possível, pois a tensão é proporcional ao comprimento do arco. Porém, os estudos até então realizados no LABSOLDA privilegiaram o controle da corrente nesta fase, requerendo-se intensificação nas experiências com o controle da tensão. Como visto na Fig. 2, uma forma de se reduzir a corrente da fase 5 para a fase 1 é exponencialmente. Visa-se, com isso, um amortecimento mecânico da poça, que estaria sujeita a intensa agitação, caso a redução se desse bruscamente. No LABSOLDA, este amortecimento foi experimentado através da introdução de um degrau adicional, como visto na Fig. 3, o qual objetiva, também, uma melhor molhabilidade da solda.

4.2.1 Principio de funcionamento

No modo proposto, a progressão da transferência metálica se dá de modo peculiar, numa seqüência ordenada, visando, basicamente, a suavização do processo em termos de diminuição de respingos regularidade de transferência. Isto é alcançado através da adaptação imediata das variáveis impostas pela fonte à situação momentânea do arco, de modo a atenuar, ou estinguir, a tendência a instabilidades que surgem nos momentos críticos da transferência e regular o tamanho das gotas a serem transferidas, mesmo quando há alteração na distância bico de contato-peça (DBCP), para cada velocidade de arame. Um circuito analógico de controle para executar esse procedimento foi inicialmente testado no LABSOLDA, apresentando, porém falhas. Estas se resumem à pequena velocidade na taxa de redução da corrente, um mascaramento da reignição, gerando instabilidades, e a ocorrência de seguidas extinções de arco, pela ausência de corrente no momento da reignição. Foi optado, portanto, pelo controle por software, o qual oferece mais recursos, como a possibilidade de controle de tensão em certa etapa do processo. A linguagem C é utilizada.

Os momentos críticos se resumem ao início e fim do curto-circuito entre a gota metálica formada na ponta do arame-eletrodo e a poça metálica, nos quais a elevada densidade de corrente e a condição líquida do metal elevam a tendência a respingos.

O curso do CCC segue, basicamente, o exposto na Fig. 2, na qual a linha azul (escura) se refere a tensão e a linha amarela (clara), à corrente de soldagem:

Figura 3 – Outra forma de onda proposta, com um degrau adicional entre a fase 5 e 1

As magnitudes de tempo e corrente e eventuais efeitos de suas variações em conjunto com outras variáveis, nas várias fases, não são fornecidos abertamente na literatura disponível. Os valores mais concretos são aqueles ora aquisitados nos estudos do LABSOLDA, e dos quais se partirá para os experimentos futuros.

4.2.2 Vantagens atribuídas ao CCC

As potenciais vantagens, dentre as quais aquelas em relação ao eletrodo revestido, listam-se a seguir:

-

Considerável menor incidência de respingos finos e violenta redução de respingos grosseiros (da ordem de 90%, valor citado pela literatura e corroborado por experiências do LABSOLDA), eliminando tempos de acabamento das peças e limpeza de dispositivos de fixação. Aumenta-se o conforto do soldador, que não permanece em um ambiente de metal fundido voando. O tempo até ser necessária uma parada para limpeza do bocal da tocha é estendido. Aumenta-se o rendimento de deposição, pois menos material é perdido em forma de respingo. Melhora-se a visualização da poça, favorecendo seu controle pelo soldador, o que é acentuado pela menor geração de fumos;

-

Potencial para uso de maiores diâmetros, com maior velocidade de soldagem em passes de raiz, conseqüente maior produtividade;

-

Maior facilidade na obtenção de mão-de-obra, uma vez que o processo permite maior variação da posição relativa da tocha durante o procedimento, ou seja uma menor especialização;

-

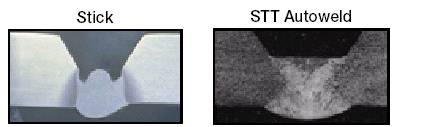

Melhor molhabilidade, proveniente da expansão do arco na fase 5, com maior volume de metal de solda e melhor geometria do passe e reforço da raiz, como visto na Fig. 4, aumentando a velocidade de construção da linha dutoviária, pois a retirada dos dispositivos de fixação podem ser adiantada. Nesta figura da literatura, compara-se o passe de raiz em duto obtido com MIG/MAG e controle de corrente com o do eletrodo revestido, evidenciando, também a eliminação de mordeduras inerentes ao eletrodo revestido;

|

|

|

ER

|

MIG/MAG com corrente controlada

|

Figura 4 – Geometria do metal de solda do ER e MIG/MAG com controle de corrente.

-

Como cita o item anterior, eliminação de mordeduras e do tempo para corrigi-las por esmerilhamento entre os passes, assim como do tempo de retirada de escória;

-

Melhoria da resistência à fadiga, advinda de menor distorção das peças, menor índice de defeitos, melhor e mais homogênea geometria do cordão;

-

Controle da corrente independente da velocidade de arame, com conseqüente controle do aporte de calor, que é relativamente mais baixo, diminuindo a tendência de suck back e falta de fusão e garantindo a penetração;

-

Se adequa à soldagem de aços novos no mercado, como os duplex e martensíticos com consumíveis superduplex;

-

Ausência da necessidade de backings cerâmicos ou de cobre. No caso do cobre, é evitada a contaminação do metal de solda pelo mesmo, o que poderia levar a corrosão por inclusões desse elemento.

-

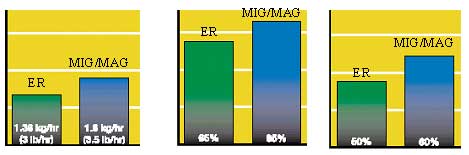

Com relação ao eletrodo revestido mais especificamente, pode-se citar maior taxa de deposição, maior eficiência de deposição, maior fator de trabalho e menor hidrogênio no metal de solda, reduzindo a susceptibilidade a trincas. Estas comparações estão na Fig. 5.

Como descrito nos objetivos, é intenção do autor verificar essas afirmações, o grau em que estes efeitos ocorrem, assim como investigar outras nuances processuais que possam ser pertinentes.

xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx

|

||

| a) taxa de deposição, kg/h | b) eficiência de deposição % | c) fator de trabalho % |

|

|

d) Hidrogênio difusível, ml/100 g de metal de solda

|

Figura 5 – Algumas comparações como ER

4.2.3 Aplicações

As aplicações citadas são, basicamente, passes de raiz em chanfros de uniões de topo de dutos, tanques e vasos de pressão. Ou seja, trata-se de soldas de responsabilidade, onde a estanqueidade, resistência a altas pressões, resistência à fadiga e à corrosão sob tensão sejam garantidas pela penetração total, boa geometria, baixa distorção, ausência de falhas de fusão e ausência de contaminação por impurezas. Ou qualquer outra situação onde se deseje obter as vantagens acima mencionadas.

5 - APARATO EXPERIMENTAL

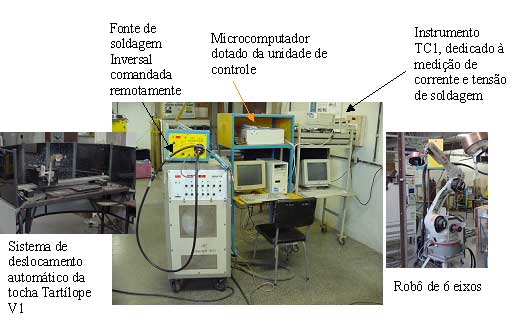

Na execução do projeto será utilizada grande parte da infra-estrutura do LABSOLDA, sendo que uma bancada suprida com a unidade de controle e aparato de aquisição de dados, juntamente com a fonte de soldagem, já se encontra em funcionamento. Entretanto, como dito, as atividades acessórias ao desenvolvimento do projeto abrangerão muito da infraestrutura mecânica, computacional e instrumental instalada no LABSOLDA. A principal bancada de ensaios é composta segundo as fotos da Fig. 6.

Figura 6 – Principais equipamentos

Vislumbra-se também, a possibilidade de utilização de uma câmera de alta velocidade, cujas imagens são de fundamental importância para o profundo entendimento do processo. Através dessas projeções, todo o curso da transferência metálica pode ser visualizado claramente. Em sincronia com a aquisição de dados de soldagem, o processo pode ser descrito em todas as suas nuances, pois cada fase da forma de onda adotada é monitorada, verificando-se visualmente a real influência de cada uma delas sobre o completo transcorrer da transferência, desde a formação da gota na ponta do arame-eletrodo, passando pela formação da ponte metálica entre este e a poça fundida, o curto-circuito, a reignição do arco, até finalmente, a formação de uma nova gota. Detalhes quanto ao real tamanho e geometria da gota, quantidade e volume de respingos, taxa de estriccionamento da ponte metálica durante o curto-circuito, eficiência do método de detecção da iminência de reabertura do arco, eficiência do método de realimentação para o controle do tamanho da gota e dinâmica da poça liquida, para várias situações, são passiveis de serem efetivamente analisados. Assim se podem determinar os parâmetros ótimos para cada configuração de operação de solda, levando-se em consideração a bitola do arame, sua composição, o gás utilizado, a velocidade de arame, a DBCP, e qualquer outra variável ou parâmetro que possa vir a ser considerado de interesse. Obtém-se, como conseqüência, um refino das conclusões provenientes dos resultados dos ensaios e um maior potencial de sucesso do projeto.

6 - METODOLOGIA

O desenvolvimento se baseará na aquisição de conhecimentos originados da literatura e experiência adquirida em experimentações anteriores. Definidos os parâmetros e variáveis pertinentes de serem estudados, ou seja, que potencialmente exercem influência no processo, serão realizados ensaios de solda, primeiramente em chapas planas e posição plana, a fim de estabelecer uma forma de onda e valores a serem variados, de modo a encontrar-se uma situação de referência. Estes ensaios serão conduzidos para todas as configurações de soldagem que se julgarem pertinentes, as quais podem abranger diversas combinações de velocidade de arame, bitola de arame, gás de proteção, material do arame, etc... Desta situação de referência se partirá para ensaios nas posições vertical descendente e sobre-cabeça. Seguindo-se à determinação dos valores que definem a forma de onda para estas posições, os resultados serão aplicados a chapas chanfradas, simulando o passe de raiz em dutos. Estes corpos de prova serão preparados adequadamente e analisados visualmente quanto a sua sanidade. No decorrer das experimentações, novas variáveis e parâmetros que forem surgindo como influentes no processo serão incorporados à pesquisa. Planeja-se, então, a aplicação dos resultados a dutos reais e verificar-se-á, inclusive, a possibilidade de aplicação em campo, em balsas lançadoras de dutos.

As comparações com as características operacionais e os resultados obtidos com ER serão feitas através de ensaios com o mesmo, sob as mesmas condições. Contatos estão sendo realizados, no intuito de se realizarem testes de fadiga para comparação das juntas soldadas pelos dois processos em questão.

Primeiramente, os depósitos serão realizados automaticamente, pelo robô de 6 eixos e sistema de deslocamento linear Tartílope V1, no intuito de se manter a DBCP constante. Após a definição do software de controle, partir-se-á para a soldagem semi-automática.

Em todas as etapas serão feitos aquisição e tratamento de dados, em instrumentos e softwares dedicados, para melhor análise e controle do processo, assim como, conforme a disponibilidade, serão realizadas filmagens em câmera de alta velocidade. Em posterior projeção em câmera lenta, se visualizará as etapas da transferência metálica.

Conhecimentos em na linguagem de programação deverão ser adquiridos, no intuito de agilizar os ajustes no software de controle que se farão necessários.

Outra característica marcante da metodologia é a busca da completa interação com o soldador em todas as etapas, unindo os conhecimentos científico-tecnológicos sobre o processo e a habilidade do soldador, propiciando um ambiente de real dedicação ao sucesso da pesquisa.

7 - CONCLUSÕES

A possibilidade de se concretizar este desenvolvimento vem ao encontro da filosofia adotada pelo LABSOLDA de promover o avanço da ciência e tecnologia nacional, proporcionando todas as benesses disso resultantes, como a redução dos custos para as empresas nacionais, a agregação de valor a produtos nacionais, a independência tecnológica de outros paises e a geração de empregos, entre outras. Este último se mostra de primordial importância, quando se pensa na conjuntura social do Brasil.

Olhando para este projeto, muitos podem encontrar certo paradoxo, pois o que se propõe é um caminho para a plenitude da automatização do processo de soldagem. Porém, a visão deve ser mais sistêmica. A automação não representa a diminuição da oferta de empregos, mas sim, um aumento na produtividade e qualidade dos processos. Dessa maneira as empresas se tornam mais competitivas, aumentando sua possibilidade de atuar no mercado. Além disso, mesmo automatizados, os processos de soldagem necessitam da supervisão de um operador, para pequenas regulagens que são intrínsecas ao procedimento. E para que uma pessoa esteja apta a desenvolver esta atividade, ela deve “saber soldar”. Portanto o que se vislumbra não é a redução da oferta de empregos, mas uma maior qualificação da mão de obra, o que traz como conseqüência, melhores rendimentos. Fomenta-se, também, a geração de recursos humanos especializados, com conhecimentos científico-tecnológicos, os quais cada vez mais propiciarão a agregação de valor aos produtos nacionais.

Ainda dentro da filosofia do LABSOLDA, a possibilidade de se ter o completo domínio do equipamento é um dos maiores estímulos, podendo elevar sua qualidade, adaptá-lo as necessidades não só do Brasil como um todo, mas de cada usuário e poder oferecer completa assessoria ao empresariado brasileiro.

8 - REFERÊNCIAS

[1] anonym, Heat input control limits distortion and spatter. Welding Design and Fabrication, Vol.8, 1999.-resumo

[2] Stava, E. Electric utility speeds heat exchanger repair. Welding Design and Fabrication, Vol 5, 2003- resumo

[3] Ogasawara, T.,et al. Current waveform control in short circuiting welding. Kobe Steel Eng, Vol 3, 1985. resumo

[4] Kvsov, F. V. Special features of mechanized welding with controlled electrode metal transfer. Welding International, Vol 2, 2000.

[5] Hsu, C., Stava, E. Wire extension measure during short circuit transfer. Metal Welding and Applications, 1999. resumo

[6] Orszagh, P. et al. A new wire stickout control algorithm in GMA welding. Relatório de conferencia, Universidade de Acta,, 1999. resumo

[7] Notten, G. Appliction of duplex stainless steel in the chemical process indudtry. Duplex Stainlesssteels, 1997. resumo

[8] Stava, E. Waveform control speeds root pass. Welding Design and Fabrication, Vol 2, 2001

[9] Nassau, L. Et al. Das GMAW STTSystem. Ein fortgeschrittenes Schweisssystem fuer Wurzelrohrschweisseng un Blechschweissen. Schweissen und Schneiden, 1998 resumo

[10] Stava, E. New surface tension transfer process speeds root pipe welding. Pipeline and Gas Industry, Vol 9, 1999 resumo

[11] Johnsen, M. R. U.S. Pipeline Industry Enters New Era. Welding Journal, vol 78, 1999.

[12] Gohr Jr, Raul. Novos Metodos de Controle da Soldagem MIG/MAG. Tese de Doutorado, 2002.

[13] Baixo, C. E. Estudo da Soldagem MIG/MAG pela Tecnica Hiperbarica a Seco. Tese de Doutorado, 1999

[14] Dutra, J. C., Quites, A. Tecnologia da Soldagem ao Arco Voltaico. Edeme,1979

[15] Yu, J. One Knob self optimizing fuzzy control of CO2 arc welding process. Trans Nonferoous Metals Society of China, vol 12, 2002. resumo

[16] Idem. Self optimizing intelligent control of current waveform parameters of CO2 gas shielded arc welding. Transactions of the China Welding Institute, 2001. resumo

[17] Won, Y. J., Cho., H. A fuzzy rule based method for seeking stable arc condition under short circuiting mode of GMAW process. Proceedings of the Institution of Mechanical Engineers, vol 206, 1992. resumo

[18] Baixo, C.E. Relatorio de Atividades Recem Doutor. 2002

[19] Aichele, G. Schutzgasschweissen. 1976.

[20] Stava, E. Technology gets to root pipe welding. Lincolnelectric.com

[21] 2002 statistics, Liquid Pipeline Accident Summary by Cause. OPS.gov.us

[23] Lógica Fuzzy. Resumo de Apostila.

[24] Honda Improves Productivity With STT Welding Process. Lincolnelectric.com

[25] Tansheit, R. Fundamentos de Logica Fuzzy e Controle Fuzzy. DEE-PUC-Rio

[26] Barros L. C.. Teoria Fuzzy x Biomatemática. IMECC, Unicampp, 2002

[27] Albuquerque, M. C. Et al. . Resistencia à fadiga de juntas soldadas de tubulações de aco utilizadas em exploração e transporte de petróleo . Anais do 2 PDPetro, 2003.

[28] SMAW in transportation pipelines, Technical report, Kobelco Welding Today.

[29] The autowelding system . Lincoln Electric catalogue.

[30] Stava, E. The Surface-Tension-Transfer Power Source A New, Low-Spatter Arc Welding Machine. Lincolnelectric.com

[31] www.petrobras.com.br

Autor:

Régis Henrique Gonçalves e Silva, Engenheiro Mecânico