1 INTRODUÇÃO

Uma forma comumente utilizada para promover a soldagem por fusão de tubos, consiste em rotaciona-los, enquanto que a tocha de soldagem, ou o eletrodo, permanece fixo. Esta configuração permite elevadas velocidades de soldagem, obtendo soldas de boa qualidade, principalmente devido ao fato dos efeitos da gravidade atuarem de forma favorável ao processo se o eixo dos tubos for horizontal. Entretanto, quase na totalidade dos casos, os tubos a serem soldados não permitem ser rotacionados, sendo necessário que o soldador desloque a tocha de soldagem em torno do tubo (Figura 1.1). No entanto, esta operação, além de complexa, devido o soldador não conseguir realizar a solda numa única etapa, comprometendo a qualidade da união, não pode ser realizada em ambiente onde o espaço disponível é restrito. Para resolver esta questão são utilizados equipamentos denominados de sistemas de soldagem orbitais, que rotacionam a tocha de soldagem ou o eletrodo em torno dos tubos a serem soldados.

Figura 1.1 – Soldagem manual de um tubo estático

Em diversas indústrias as soldas de união de tubos se fazem necessárias nas mais diversas aplicações. Na indústria aeroespacial os sistemas de alta pressão de uma simples aeronave requerem mais de 1500 soldas de união. Já na indústria alimentícia, todas as soldas de união devem ser consistentes com penetração total, para promover o máximo de eficiência da tubulação e evitar a contaminação do fluído circulante por bactérias. Em plantas petroquímicas, as tubulações são severamente agredidas em virtude do alto índice de corrosão do combustível em fluxo, sendo necessárias constantes paradas para reparos. Nas linhas de processos farmacêuticos e nos sistemas de tubulações de água desses processos, são necessárias soldas de alta qualidade para garantir a não contaminação da água por bactérias ou outros contaminantes. Nestas, entre outras aplicações, o objetivo comum são soldas consistentes de modo a garantir a qualidade da união e assim obter o máximo de eficiência do processo produtivo.

A soldagem orbital foi desenvolvida na década de 60 por engenheiros da indústria aeroespacial como uma alternativa à soldagem de união de tubos hidráulicos dos aviões. Todavia, este sistema passou a ser empregado de fato pela indústria somente em meados dos anos 80, com o advento de sistemas de soldagem dedicados. Estes sistemas são compostos basicamente por três partes principais – fonte de soldagem, unidade de controle e cabeçote orbital [1].

Em virtude dos requisitos de portabilidade, o sistema de soldagem orbital requer o uso de uma fonte de soldagem compacta e portátil, cuja seqüência de soldagem é definida por uma unidade de controle [2]. Para atender às características físicas do processo TIG, retratadas pela Figura 4.1, a fonte de soldagem deve ser do tipo fonte de corrente, podendo operar no modo corrente contínua constante, corrente contínua pulsada ou corrente alternada.

Sistemas modernos de soldagem orbital possuem controles baseados em sistemas computadorizados que permitem o armazenamento das variáveis de soldagem em sua memória, simplificando o desenvolvimento de novos procedimentos de soldagem [3]. A unidade de controle é responsável por controlar as variáveis de soldagem, como corrente e velocidade de soldagem, de acordo com a posição do eletrodo em relação ao tubo. Desta forma, a habilidade de um soldador certificado é reproduzida por um sistema, que garante a repetitividade das soldas com um pequeno número de erros ou defeitos [4]. Normalmente, a unidade de controle encontra-se embutida na fonte de soldagem, constituindo-se num único bloco do sistema.

O cabeçote orbital constitui-se no principal componente do sistema. Existem três tipos de cabeçotes orbitais, os de câmara fechada, os de câmara aberta e os orbitais de superfície [5]. O mais comum é o cabeçote do tipo câmara fechada (Figura 1.2). Neste, cria-se um ambiente formado por um sistema que pressiona o tubo ao redor da área a ser soldada. Este ambiente, onde ocorre a soldagem, é totalmente preenchido com gás inerte de modo a proteger a poça de fusão e o eletrodo, além de que o gás que flui pela junta formada entre os tubos, atua de forma a evitar a entrada de ar, protegendo toda a região a ser soldada. Este tipo de cabeçote orbital é utilizado em tubos com diâmetro externo de 1,6 mm a 162 mm e espessura de parede de até 3,9 mm [6].

Figura 1.2 – Cabeçote orbital de câmara fechada

Os cabeçotes de câmara aberta (Figura 1.3) são indicados para os casos onde a espessura da parede do tudo é superior a 3,5 mm e se faz necessária a adição de material. Nesta modalidade, a tocha de soldagem, assim como o material de adição, são posicionados a 45º em relação à junta a ser soldada. Neste tipo de cabeçote a distância entre o eletrodo e a peça pode ser controlada por um AVC (automatic voltage control), permitindo assim a consistência do cordão de solda em tubos que apresentam excentricidade.

Figura 1.3 – Cabeçote orbital de câmara aberta

Já os cabeçotes orbitais de superfície (Figura 1.4) são empregados na produção e reparos de trocadores de calor. Por apresentar um número considerável de tubos a serem soldados, esta tarefa se mostra extremamente repetitiva e fatigante para o operador. Com o emprego deste tipo de equipamento, elimina-se o fator fadiga do operador, que passa a assumir uma posição de supervisor do processo.

Figura 1.4 – Cabeçote orbital de superfície

2 OBJETIVOS

O presente trabalho deverá seguir a conduta de pesquisa e desenvolvimento adotada no LABSOLDA, em que novas tecnologias devem surgir em conjunto com o ferramental para executá-las. Esta conduta contribui de maneira mais eficaz para o desenvolvimento nacional do que quando atrelada a ferramental já disponível no mercado. Isto é particularmente importante para o Brasil no que tange à tecnologia da soldagem porque não são produzidos aqui equipamentos com o último estado da arte. Além disso, desenvolver procedimentos em equipamentos já comerciais, muitas vezes limita a criatividade, não se podendo ir além do que o projeto do equipamento permite. Assim, o presente trabalho associa a tecnologia de desenvolvimento de procedimentos de soldagem com o desenvolvimento do equipamento capaz de executá-los.

O processo a ser trabalhado é o TIG no que se refere à soldagem de união de tubos topo a topo, inicialmente com diâmetro externo de 75 mm e espessura de parede entre 1,2 e 2 mm. Entre os grandes desafios está o desenvolvimento de uma metodologia para a determinação de procedimentos para o referido processo TIG com a técnica da corrente pulsada. Embora, esta técnica seja citada em várias literaturas e disponível nas fontes de soldagem produzidas pelo LABSOLDA, não existe publicado uma metodologia para se determinar todas as variáveis envolvidas, as quais são: corrente de pulso (IP), tempo de pulso (tP), corrente de base (IB), tempo de base (tB) e velocidade de soldagem. Esta última ainda tem de ser considerada, se uniforme no tempo ou, se obedecendo ao ritmo da pulsação da corrente. O diâmetro dos tubos é uma variável que deve ser considerada no contexto, em virtude de sua influência sobre o aquecimento global do tubo.

O segundo desafio do trabalho é o consulstanciamento do sistema completo para a soldagem orbital de tubos. Julga-se adequado o termo consulstanciamento em razão de que já se disponibiliza de partes fundamentais do sistema, desenvolvidos por outros colaboradores do LABSOLDA.

3 JUSTIFICATIVAS

Existem muitas razões para a fabricação e utilização de um sistema de soldagem orbital. A produção de soldas consistentes, com alta qualidade e com elevados níveis de reprodutividade e velocidade de soldagem, elevam drasticamente a produtividade em relação à soldagem manual. Desta forma, uma vez especificado um programa de soldagem adequado, o sistema será capaz de repetir a solda centenas de vezes, diminuindo os erros aleatórios, inconsistências e defeitos, por se tratar de uma solda realizada num único passe, sem interrupções, tornando a qualificação do processo mais simples.

Outro fator a ser considerado é a facilidade de instalação e operação do sistema orbital proposto, tendo em vista que mesmo em sistemas semelhantes, existe toda uma dificuldade relacionada à rotação dos cabos em torno do tubo, seja estes de alimentação do sistema e/ou de corrente de soldagem, coisa que não ocorre neste caso em virtude da concepção adotada para o desenvolvimento.

Apesar de apresentar todas estas vantagens e de ser uma tecnologia já consagrada no exterior, o país ainda não detém a tecnologia de fabricação de dispositivos desta natureza. Em virtude disso é praticamente inexistente qualquer desenvolvimento relativo à soldagem TIG orbital no país. Assim, os estudos sobre esta tecnologia são fundamentais para promover pesquisas acerca deste processo. Além de que realizar pesquisas em equipamentos importados condiciona as mesmas ao patamar de tecnologia existente no país de origem do equipamento, justamente por se tratar de um equipamento hermético que não possibilita a implementação de novos recursos de acordo com a necessidade das pesquisas.

Este desenvolvimento cria subsídios científicos e tecnológicos para novos desenvolvimentos, frente a novas necessidades, além de preencher uma lacuna existente no país que consiste na falta de equipamentos, procedimentos e mão de obra especializada na área.

4 ANTECENDENTES E FUNDAMENTAÇÃO TEÓRICA

4.1 PROCESSO DE SOLDAGEM TIG

O processo de soldagem utilizado neste sistema orbital é o processo TIG (tungsten Inert Gas). Neste processo o arco voltaico é estabelecido entre um eletrodo não consumível de tungstênio e a peça a ser soldada. A abertura do arco é comumente realizada por meio do toque do eletrodo de tungstênio na peça de trabalho. No entanto, no caso da soldagem orbital, isto demandaria a mecanização desta operação, o que exigiria de um sistema orbital, mecanismos complicados. Por isso, em sistemas automatizados, a abertura do arco é realizada por um sistema de ignição, que elimina a necessidade do toque entre o eletrodo e a peça. Este sistema de ignição produz pulsos de alta tensão com elevada taxa de variação, os quais tem a capacidade de ionizar o gás existente entre o eletrodo e a peça. Depois de estabelecido o arco, o equipamento de soldagem pode desligar os citados pulsos, se a corrente for contínua. No processo TIG utiliza-se como gás de proteção o argônio, entretanto, misturas contendo percentuais de hélio e até de hidrogênio também podem ser utilizadas.

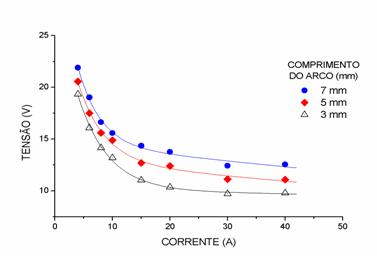

O processo TIG possibilita o uso de correntes baixas, conforme pode ser visualizado na Figura 4.1, que retrata a característica estática do arco. O que viabiliza a soldagem de chapas finas onde se encontra boa parte das aplicações deste processo.

Figura 4.1 – Característica estática do arco TIG

Neste processo pode-se utilizar corrente contínua constante, contínua pulsada ou corrente alternada em regime constante ou ainda pulsada. A corrente alternada é indicada para a soldagem de alumínio, enquanto que para os demais materiais é utilizada a corrente contínua. Na corrente contínua o eletrodo deve estar conectado ao pólo negativo, enquanto que a peça deve ser conectada ao pólo positivo. Esta configuração é denominada de polaridade direta.

Na corrente contínua pulsada o valor da corrente varia entre dois níveis, denominados corrente de pulso e de base (Figura 4.2). Esta mudança na amplitude da corrente implica em benefícios, como uma redução do efeito térmico sobre a peça em conseqüência de um melhor aproveitamento da energia da fase de pulso para a fusão em profundidade. Durante a fase de base, praticamente não há ação térmica sobre a peça, propiciando um certo efeito de solidificação da poça metálica, evitando escorrimentos da mesma [7]. Pela boa combinação das duas fases, pode-se obter aumento da velocidade de soldagem para uma mesma energia total.

Figura 4.2 – Forma de onda da corrente pulsada

Esta pulsação da corrente resulta em cordões com aspecto conforme é mostrado na Figura 4.3. Como se pode observar na corrente pulsada, uma poça de fusão deve sobrepor a poça anterior. Esta sobreposição pode ocorrer mais pronunciadamente ou não, dependendo dos valores das variáveis do processo.

Figura 4.3 – Aparência da superfície de um cordão realizado com corrente pulsada

4.2 ANTECENDENTES DO TRABALHO

Há cerca de cinco anos o LABSOLDA teve iniciada uma linha de pesquisa relativa à soldagem TIG orbital. Inicialmente os trabalhos concentraram-se no desenvolvimento do cabeçote de soldagem, sendo desenvolvido por bolsistas de iniciação científica. Nesta ocasião foi concebido um primeiro protótipo de um cabeçote do tipo câmara fechada. Diante da necessidade de melhoramento e aprimoramento deste primeiro protótipo, este desenvolvimento tomou dimensões maiores, passando a ser desenvolvido no âmbito de trabalho de pós-graduação. Como resultado, obteve-se um segundo protótipo do cabeçote orbital de câmara fechada, mais robusto e elaborado. Apesar de vários anos de desenvolvimento este cabeçote nunca funcionou de fato integrado num sistema de soldagem orbital como um todo, sendo realizados apenas alguns ensaios de soldagem para verificar seu funcionamento.

5 PROCEDIMENTO METODOLÓGICO

5.1 DESENVOLVIMENTOS DE PROCEDIMENTOS DE SOLDAGEM

No processo TIG pulsado a geometria do cordão é fortemente influenciada pela velocidade de soldagem, pois uma velocidade de soldagem relativamente baixa resulta numa sobreposição muito grande em relação à poça anterior (Figura 2.3), gerando um aporte de calor excessivo, suficiente para que a poça de fusão escorra. Já uma velocidade de soldagem extremamente alta resulta em poças de fusão sem qualquer sobreposição, resultando na falta de continuidade do cordão.

Pretende-se determinar a velocidade de soldagem a partir do período de pulsação da corrente, da superposição entre os pontos (um ponto é formado a cada período de pulso da corrente) e do diâmetro da poça de fusão. Para facilitar os equacionamentos matemáticos, considera-se que durante o tempo de pulso da corrente a velocidade de soldagem é igual a zero, com isso espera-se obter poças de fusão (pontos) com geometria circular.

A Figura 5.1 mostra algumas considerações geométricas acerca da geometria da poça de fusão, para um cordão com um único ponto, ou seja, apenas um período de pulsação da corrente.

Figura 5.1 – Cordão de solda com apenas um ponto

Logo, o comprimento C do cordão será igual à largura L. A Figura 5.2 mostra um cordão com dois pontos e uma sobreposição S.

Figura 5.2 – Cordão de solda com dois pontos

O comprimento do cordão para este caso é mostrado na Equação 5.1.

![]() (5.1)

(5.1)![]()

A Figura 5.3 mostra que para um cordão com três pontos têm-se duas sobreposições.

Figura 5.3 – Cordão de solda com três pontos

O comprimento do cordão para este caso é mostrado na Equação 5.2.

![]() (5.2)

(5.2)![]()

Pode-se concluir que a cada período de pulsação da corrente, ou seja, novo ponto o termo ![]() é adicionado a equação do comprimento do cordão. Desta forma pode-se escrever o comprimento do cordão conforme a Equação 5.3.

é adicionado a equação do comprimento do cordão. Desta forma pode-se escrever o comprimento do cordão conforme a Equação 5.3.

![]() (5.3)

(5.3)

Resolvendo a Equação 3.3, têm-se a Equação 5.4.

![]()

![]()

![]() (5.4)

(5.4)

Onde L é o diâmetro do ponto, S é a sobreposição e n é o número de períodos de pulsação da corrente. Isolando a Equação 3.4 em S, têm-se a Equação 5.5, que fornece a sobreposição de cada ponto.

![]() (5.5)

(5.5)

A fração total de sobreposição K do cordão, é a razão entre a sobreposição e o comprimento total do cordão, conforme é mostrado na Equação 5.6.

![]() (5.6)

(5.6)

Observa-se que na Equação 5.6 a sobreposição S é multiplicada pelo termo ![]() , isto é em virtude de não existir sobreposição quando o cordão é composto por apenas um ponto.

, isto é em virtude de não existir sobreposição quando o cordão é composto por apenas um ponto.

Substituindo-se a Equação 5.5 na Equação 5.6, têm-se a Equação 5.7.

![]()

![]() (5.7)

(5.7)

A velocidade de soldagem pode ser calculada por meio da Equação 5.8.

![]() (5.8)

(5.8)

Onde C é o comprimento do cordão e n é o número de períodos T. Substituindo-se a Equação 3.4 na Equação 3.8, têm-se a Equação 5.9.

![]()

![]() (5.9)

(5.9)

No limite em que n cresce na Equação 5.9, o termo ![]() tende a 1. Desta forma a Equação 5.9, pode ser escrita conforme a Equação 5.10.

tende a 1. Desta forma a Equação 5.9, pode ser escrita conforme a Equação 5.10.

![]() (5.10)

(5.10)

5.1.1 METODOLOGIA DE ENSAIOS

A metodologia a ser empregada para validar a equação 3.10, consiste em realizar ensaios iniciais de solda em chapas de aço inox de 1,5 mm de espessura, com o objetivo de determinar a corrente mínima necessária para que ocorra penetração total na referida chapa.

Os ensaios previstos consistem em aplicar na chapa apenas um pulso de corrente, até que se encontre penetração total. Havendo penetração total nos ensaios descritos anteriormente, a próxima etapa será medir L (diâmetro do ponto) e a partir do período de pulsação da corrente e da sobreposição desejada, calcular a velocidade de soldagem V. A partir da velocidade de soldagem calculada, serão realizados ensaios e verificado se ocorreu a sobreposição prevista pelas equações. Posteriormente os ensaios deverão ser realizados em tubos.

Será utilizada uma razão cíclica de 50%, ou seja, tempo de pulso igual tempo de base, e corrente de base suficientemente baixa só para manter o arco aberto, e tornar o seu efeito térmico o menos significativo possível.

5.2 CABEÇOTE ORBITAL

De modo a viabilizar o estudo da soldagem TIG orbital, além de realizar o estudo do processo em si, pretende-se desenvolver um sistema de soldagem orbital equipado com um cabeçote do tipo câmara fechada. Este cabeçote deve ser capaz de garantir o correto posicionamento entre os tubos durante a soldagem, promover o deslocamento do eletrodo de tungstênio em torno dos tubos a serem soldados, e criar um ambiente a ser preenchido por gás inerte, de forma a proteger o eletrodo de tungstênio e a poça de fusão contra a contaminação por oxigênio proveniente do ar.

Como resultado de pesquisas anteriores, o LABSOLDA obteve um protótipo de cabeçote orbital do tipo câmara fechada. Pretende-se nesta dissertação integrá-lo no sistema como um todo. Para tanto ainda são necessárias algumas implementações e alterações quanto ao acionamento e projeto mecânico do mesmo.

5.3 UNIDADE DE CONTROLE

No desenvolvimento da unidade de controle, pretende-se utilizar uma placa de controle, baseada num sistema microcontrolado, que será responsável pelo controle do cabeçote orbital e da fonte de soldagem, além da interface com o usuário.

Será utilizado um servo motor DC para o acionamento do sistema cinemático, responsável por rotacionar o arco em torno do tubo. O acionamento deste motor, encontrado no cabeçote orbital, será realizado por intermédio de um driver. Este dispositivo realiza o acionamento de motores DC a partir de sinais de controle para motor de passo. Para conseguir isso, os sinais do encoder são ligados diretamente ao driver e este se encarrega de fechar a malha de controle de posição do motor. Desta forma, a implementação do software de controle torna-se mais simples e exige menos capacidade de processamento do sistema. Caso ocorra alguma falha de posicionamento, o driver comunica para a placa de controle tal anormalidade através de um sinal de erro.

Em virtude deste sistema orbital utilizar o processo TIG com abertura de arco por meio de um sistema de ignição com pulsos de alta tensão e elevadas taxas de variação, faz-se necessário a utilização de uma placa de isolamento para todos os sinais, tanto de entrada como de saída da placa de controle. A razão para tal precaução se deve ao fato de que este sistema de ignição de arco emite elevados níveis de ruídos eletromagnéticos que são extremamente nocivos para os circuitos eletrônicos digitais.

5.4 SOFTWARE DE CONTROLE

O software de controle deve tornar o equipamento extremamente flexível para o desenvolvimento de procedimentos de soldagem, pois um dos objetivos do LABSOLDA é confrontar várias afirmações da literatura. Por exemplo, o Welding Handbook da AWS [8] cita que com corrente pulsada não é necessário a alteração do conjunto de variáveis para atender a todas as posições de soldagem, que se obtém em um tubo posicionado com o eixo na horizontal. Outras literaturas, principalmente dos fabricantes de equipamentos orbitais [9], anunciam a necessidade de se ter no mínimo quatro conjuntos de variáveis para atender as posições plana, vertical ascendente, vertical descendente e sobre-cabeça (Figura 5.4). Para atender a esta possível necessidade, o software de controle deverá suportar vários programas de soldagem, inicialmente em número de quatro. A passagem de um programa a outro deve ser realizada de maneira automática, mediante um contínuo monitoramento da posição de soldagem.

Figura 5.4 – Divisão do tubo em 4 seções e suas respectivas posições de soldagem

Assim, ao ser disparado o processo, o software de controle deve posicionar o eletrodo no inicio da primeira seção, para somente depois dar inicio a abertura do arco. Uma vez estabelecido o arco entre o eletrodo e a peça, o eletrodo é deslocado até a posição final da primeira seção, com o conjunto de soldagem regulado pelo usuário. Chegando na posição final da primeira seção, o conjunto de variáveis deve ser modificado automaticamente pelo software de controle, para os valores correspondentes ao da seção seguinte, sendo a seção incrementada. Este processo se repete até que o eletrodo atinja a posição final da ultima seção. Ao atingir a posição final da ultima seção, o eletrodo deve ser deslocado por um valor definido pelo usuário para fazer a sobreposição, garantindo assim a correta união do tubo. Depois de realizada a sobreposição, o arco é extinto e o cabeçote orbital deve ser posicionado de forma a permitir a retirada do tubo. A Figura 5.6 mostra o fluxograma de controle do processo de soldagem do cabeçote orbital.

Figura 5.6 – Fluxograma do processo de soldagem

O software de controle recebe do teclado de comando remoto o valor das variáveis de cada quadrante do processo, e as armazena para, durante a soldagem, compor as formas de onda do processo de soldagem para cada seção.

Um dos parâmetros do processo de soldagem é o diâmetro do tubo, pois a velocidade regulada pelo operador no teclado de controle remoto, refere-se à velocidade linear na superfície do mesmo. Assim, o software calcula automaticamente qual deve ser a velocidade angular correspondente à velocidade regulada pelo operador para determinado diâmetro.

Pretende-se implementar o software de controle para o processo de soldagem descrito anteriormente, além de implementar funcionalidades como:

- Função posicionar eletrodo – Esta função se faz necessária para permitir a realização da troca do eletrodo de tungstênio acoplado à engrenagem do cabeçote orbital;

- Função posicionar home – Esta função posiciona a engrenagem do cabeçote orbital de tal forma a permitir a troca dos tubos a serem soldados;

- Função testar gás – Esta função habilita o gás sem que haja a necessidade de abertura de arco, é útil para o ajuste da vazão do mesmo;

- Função salvar – Esta função permite salvar programas de soldagem para aplicações futuras;

- Função carregar – Esta função permite recuperar programas de soldagem previamente armazenados na memória;

- Função padrão – Esta função retorna os valores das variáveis para os valores padrão do equipamento;

- Função número de quadrantes – Esta função permite selecionar o número de seções (4 ou 1) a ser dividido o tubo. Permitindo verificar a real necessidade de alterar as variáveis do processo com o uso da corrente pulsada;

6 APARATO EXPERIMENTAL

Para a elaboração da dissertação será utilizada grande parte da infra-estrutura do LABSOLDA. Em uma análise preliminar, serão utilizados os seguintes equipamentos:

- Fonte de Soldagem LARRY FLEX, mostrada na figura 6.1. Esta fonte de soldagem emprega tecnologia inversora, e, por isso, possui massa e dimensões reduzidas. Este equipamento possui interface analógica para entrada de sinais de referência de corrente, e outros sinais como disparo da solda, arco aberto, além de possuir sistema de ignição do arco por alta freqüência. Inicialmente adotou-se o emprego deste equipamento, dado ao fato do mesmo atender a todos os requisitos necessários, aliado a facilidade de locomoção que o mesmo oferece.

Figura 6.1 – Fonte de soldagem LARRY FLEX

- A figura 6.2 mostra o servo motor DC Maxon e seu respectivo driver. Este mini motor, acionado pelo driver correspondente permitirá o acionamento da parte mecânica responsável pelo deslocamento do eletrodo de tungstênio. O driver empregado neste sistema, apesar de ser destinado ao acionamento de motores DC, faz uso de sinais correspondentes a motor de passo em sua entrada. Assim, para conseguir realizar a função a que se propõe, o encoder, acoplado ao eixo do motor, é ligado ao driver, e este próprio fecha a malha de controle de posição do motor.

Figura 6.2 – Motor DC Maxon e seu respectivo driver

- Para verificar o comportamento das variáveis de soldagem durante os ensaios, será utilizado um sistema que aquisição portátil denominado SAP (Figura 6.3). Este possui um software chamado OSCILOS que simula um osciloscópio próprio para a aquisição das variáveis de soldagem como corrente, tensão, velocidade de arame e vazão de gás.

Figura 6.3 – Sistema de aquisição de dados SAP

10 CONCLUSÕES

O desenvolvimento do sistema de soldagem orbital está totalmente integrado na filosofia de trabalho do LABSOLDA, pois envolve várias áreas de conhecimento com o intuito de preencher uma lacuna cientifica e tecnológica existente no país.

O desafio desta dissertação consiste no desenvolvimento de uma unidade de controle (hardware e software), realização de um segundo protótipo do cabeçote orbital e a integração destes dois componentes com a fonte de soldagem, constituindo o sistema como um todo.

Este trabalho poderá servir de base para muitos outros, como o desenvolvimento de cabeçotes orbitais de câmara aberta, de superfície e até mesmo o sistema de soldagem orbital utilizando o processo MIG (Metal Inert Gas). Ainda dentro do sistema orbital de câmara fechada, muitos trabalhos de pesquisa poderão ser realizados no intuito do aprimoramento do sistema, e principalmente na determinação de procedimentos de soldagem mais adequados para cada aplicação.

11 REFERÊNCIAS

[1] MANNION, B. The fundamentals of orbital welding. Welding Design and Fabrication. USA, v. 72, pp. 22-24, 26-27. Feb. 1999.

[2] GARCIA, J. A. O.; DIAS, N. S.; PEREIRA, W. D. B.; LIMA, G. L.; NOGUEIRA, N. F.; PARANHOS, R. P. R. Desenvolvimento da tecnologia de soldagem do titânio pelo processo TIG orbital no segmento aeroespacial brasileiro – Parte 1: Montagem experimental. Soldagem & Inspeção. São Paulo, v. 12, pp. 46-54. Jan/Mar 2007.

[3] PURNELL, S. Assessing developments in orbital welding. Part I: Taking The Monotony Out Of Tube Welding. Tube & Pipe Journal. USA, v. 13, pp. 26-29. Set. 2002.

[4] BROERING, C. E. Desenvolvimento de Sistemas para a Automatização da Soldagem e do Corte Térmico. Fev. 2005. 96p. Dissertação de mestrado. Dept. de Eng. Mecânica, UFSC, Florianópolis, 2005.

[5] PURNELL, S. Orbital welding developments. Welding and Cutting. Vol. 56, pp. 150-152. Mar. 2004.

[6] Mannion, B.; Heinzman, J. Setting up and determining parameters for orbital tube welding. The Fabricator. USA, v. 29. May. 1999.

[7] STREET, J. A. Pulsed arc welding. V. 1, 1990.

[8] Welding Handbook. Ed. 8, Vol 2.1991.

[9] Emmerson, J. G. Recent developments in orbital-welding equipment. Welding Design and Fabrication. USA, v. 70, pp. 32-36. Apr. 1997.

Autores:

- Fis. Tiago Vieira da Cunha, mestrando em Engenharia Mecânica / UFSC

- Orientador: Jair Carlos Dutra