"Aliado

aos materiais com altíssima

resistência à erosão

por cavitação,

lançados

no mercado no início da década

de

1990, calcula-se que com o novo

processo

de soldagem o intervalo entre

reparos

aumente em 50%, mas em

alguns

casos pode chegar a 100%."

Fernando

Ribas, da Tractebel

fribas@tractebelenergia.com.br

Depoimento

Cavitação: formação

de bolhas de

vapor

ou de gás em líquido

por

efeito

de forças de natureza

mecânica.

Nas pás de uma turbina

hidráulica,

a cavitação provoca

erosão.

"Há muitas

vantagens no processo.

O

uso da eletrônica analógica

foi

reduzido

drasticamente. Com a

introdução

de teclados remotos,

ficou

mais fácil a comunicação

com

o

usuário."

Professor

Jair Carlos Dutra,

Supervisor do LABSOLDA

|

Softwares

e equipamentos especiais de

soldagem permitem recuperar

com mais qualidade e menor

tempo as pás de turbinas

de usinas hidrelétricas

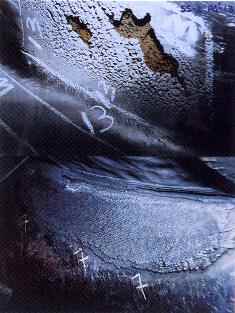

Na

geração de eletricidade

em usinas hidroelétricas

tudo é gigantesco, inclusive

os problemas. Um dos que mais

causam perda de faturamento é o

desgaste das turbinas, pela chamada

erosão por cavitação.

Ela é provocada pela passagem

de água pelas pás

das turbinas. As paradas para

este tipo de manutenção

costumam durar um mês.

A troca de turbinas é,

na maior parte das vezes, economicamente

inviável. A maneira de

resolver o problema, ao menos

parcialmente, é manter

o processo de erosão sob

controle, o que é feito

através da reposição

do material arrancado, utilizando

processos de soldagem. Em outras

palavras, anexa-se material às

pás para tentar devolver-lhes

o formato original, enchendo

buracos e reconstituindo contornos.

São necessárias

quantidades muito grandes de

ligas especiais de aço

inoxidável para a recuperação

de uma turbina. Essa quantidade

pode chegar a uma tonelada. A

operação envolve

a retirada total de água

do setor, construção

de andaimes e contratação

de numerosas equipes.

A TRACTEBEL,

empresa que atua em geração

de energia na Região Sul,

sofre com paradas de 15 a 30 dias

para este tipo de manutenção

em suas usinas maiores. Para minimizar

este trabalho, procurou a Universidade

Federal de Santa Catarina e chegou

ao LABSOLDA / Instituto de Mecatrônica,

do Departamento de Engenharia Mecânica.

Lá foi desenvolvido um novo

processo e um equipamento de soldagem

que garantiu redução

de defeitos, melhor qualidade da

solda e um sensível aumento

de produtividade.

No

desenvolvimento foram criados softwares

e equipamentos de soldagem, pois

os equipamentos industriais não

ofereciam as condições

necessárias à pesquisa,

que começou em 1994. A experiência

durou um ano. A implantação

industrial se deu em 1996, e em 1998

a inovação começou

a ser vendida. A TRACTEBEL comprou

quatro máquinas de soldagem.

Todo o projeto envolveu gastos de

110 mil reais. A equipe incluiu um

doutor, quatro mestrandos, dois técnicos

de nível médio e oito

bolsistas.

A

soldagem de turbinas é um

processo naturalmente complicado

porque a erosão ocorre em

posições desfavoráveis,

tanto do ponto de vista do conforto

do soldador, quanto de adesão

do material fundido. Além

disso, o desgaste é muito

irregular. O tempo, obviamente, tem

trazido evoluções.

Antigamente, a soldagem era feita

com o processo eletrodo revestido.

Hoje, há processos bem mais

eficientes, como o chamado arame

tubular. Apesar do custo mais alto,

o seu uso resulta, tanto em melhor

acabamento, quanto em resistência à cavitação

superior. Mas, há poucas informações

sobre a melhor forma de depositá-lo

nas turbinas. Assim, a qualificação

do procedimento de soldagem torna-se

um ponto crítico do trabalho.

Em alguns casos, a resistência à cavitação

do material reposto pode ficar muito

abaixo das especificações.

Os problemas são surgimento

de porosidades e deficiências

de homogeneidade.

O

processo desenvolvido no Labsolda,

que foi chamado de pulsação

térmica, uniu

as principais características

de dois tipos de soldagem. Do processo

chamado MIG/MAG veio a capacidade

de controle de transferência

metálica. Este controle propicia

minimização de salpicagem

e depósito com melhor molhabilidade,

garantindo melhor acabamento e diminuindo

a falta de fusão. Do processo

chamado TIG Pulsado, buscou-se uma

melhor sustentação

do banho em soldagens fora da posição

plana. A operação é realizada

através de controle remoto

microprocessado com teclado e display

de cristal líquido.

Para

a TRACTEBEL, o sistema representou

menos dias parados para a manutenção,

já que o processo é mais

rápido, e as paradas tendem

a se tornar menos constantes, pois

a qualidade da solda melhorou. "Aliando

o fato da utilização

de material com altíssima

resistência à erosão

por cavitação lançado

no mercado no início da década

de 1990, calcula-se que o intervalo

entre reparos aumente em mais de

30%, mas em alguns casos pode chegar

a 50%", diz o engenheiro Fernando

Ribas, da TRACTEBEL.

Um

salto tecnológico maior ainda

está por vir. O Labsolda está desenvolvendo

um novo projeto em parceria com a

Companhia Paranaense de Energia Elétrica

(Copel). O objetivo é robotizar

o processo. Entre as vantagens da

automatização total

está a preservação

da forma original da pá. O

equipamento medirá e controlará a

forma que vai sendo obtida, e indicará as

alterações necessárias

para que seja recomposta a geometria

ideal da pá. Além de

elevar o tempo de operação

entre reparos, cálculos apontam

para reduções de 20%

no consumo de arame, 40% no tempo

de soldagem e 50% do custo total.

O investimento no desenvolvimento

chega a cerca de 1 milhão

de reais. |