Em agosto de 2017, o LABSOLDA – UFSC realizou a entrega técnica do equipamento nomeado “Sistema de União e Revestimento Automatizado de Painéis de Caldeira” para a empresa ENGIE / Tractebel / GDF Suez, no complexo Jorge Lacerda, localizado em Capivari de Baixo – SC. Durante duas semanas, a equipe do LABSOLDA completou as tarefas de: montagem do sistema de revestimento in loco, aula expositiva sobre a operação e capacidade do sistema desenvolvido, treinamento prático para quatro soldadores da ENGIE para operação do sistema, além da montagem e revestimento de um painel completo, no comprimento de seis metros, utilizando o material de adição ER309LSi e processo MIG/MAG com forma de onda customizada.

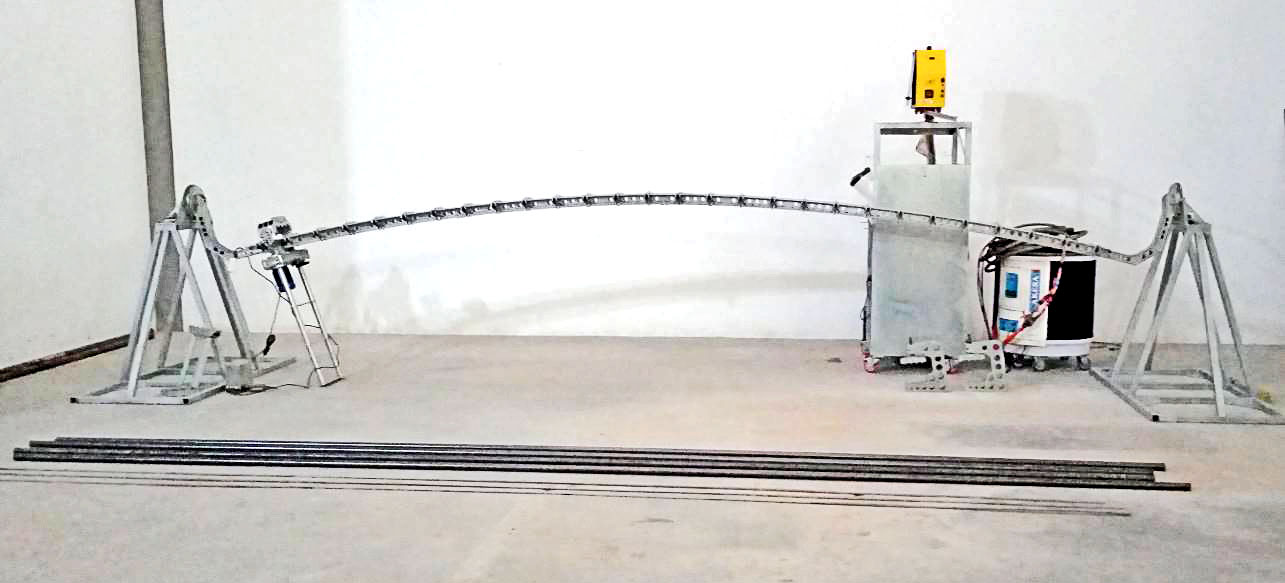

A montagem do sistema contemplou a instalação da bancada de montagem dos tubos, que conta com um sistema inovador de rotação do painel, o que aumenta significativamente a qualidade do revestimento aplicado. Além disso, a bancada dispõe de acessórios para fixação das membranas aos tubos para o ponteamento e montagem dos painéis, atividade que antes era feita por outra equipe e passou a ser realizada na mesma máquina onde é depositado o revestimento. Outra inovação desta bancada é o arqueamento do painel, que suaviza quase por completo o empenamento que a peça revestida sofre, eliminando a necessidade da utilização da calandra para pós processamento do painel. O contra empenamento é realizado com auxílio de um mordente automatizado. A bancada e os demais componentes do sistema estão representados na Figura 1.

Figura 1: Sistema de União e Revestimento Automatizado de Painéis de Caldeira

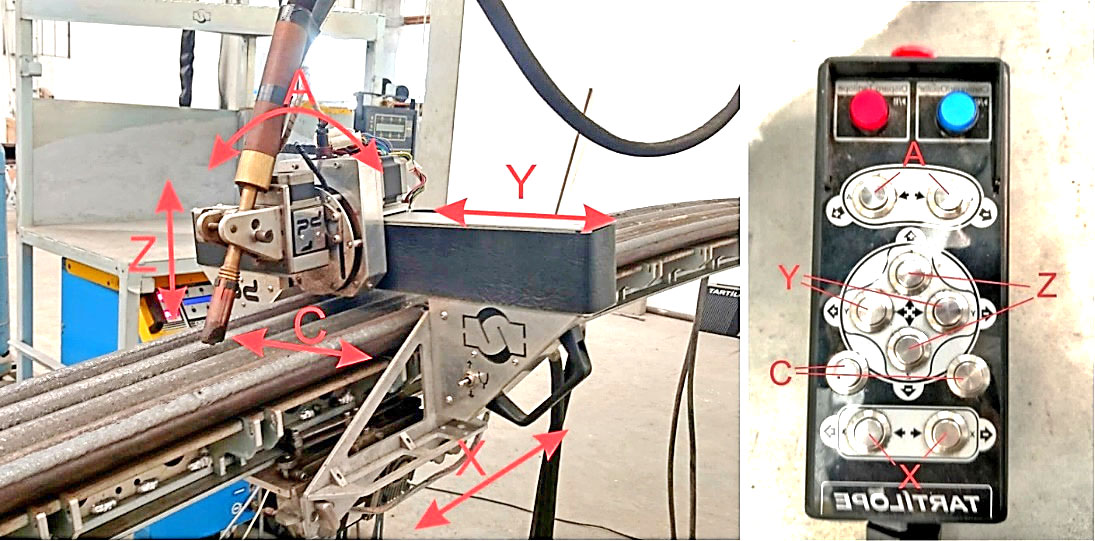

Outra inovação presente neste sistema é a ergonomia que oferece ao soldador. Ao invés de trabalhar ajoelhado sobre o painel de tubos, o operador de soldagem agora assume postura ereta e confortável. Além disso, o manipulador robótico, nomeado “Tartílope VX”, é o responsável por conduzir a tocha de soldagem, tanto para ponteamento como para união das membranas e depósito dos cordões de revestimento, o que diminui a fadiga física imposta ao soldador. O manipulador Tartílope VX está retratado na Figura 2, juntamente com sua IHM de operação. Esse manipulador foi concebido especificamente para esta função, sendo que o mesmo dispõe de 5 eixos automáticos, correção automática de altura da tocha inovadora, sistema de posicionamento automático para ponteamento e sistema dedicado para oscilação da tocha com ajuste simples para duas amplitudes.

Figura 2: Tartílope VX e IHM de operação, com destaque para os eixos automatizados

O sistema também conta com um trocador de calor do tipo chiller, que mantém o painel de tubos em uma temperatura de operação adequada a solda e agradável ao operador.

Os demais componentes desse sistema estão no módulo de operação, representado na Figura 3. O módulo de operação (Figura 3-A) é equipado com os seguintes componentes: cabeçote alimentador de arame (Figura 3-B), cilindros dos gases de proteção (Figura 3-C), interface homem máquina principal (Figura 3-D), fonte de soldagem (Figura 3 E) e controlador do robô (Figura 3-F).

Figura 3: Módulo de operação do sistema

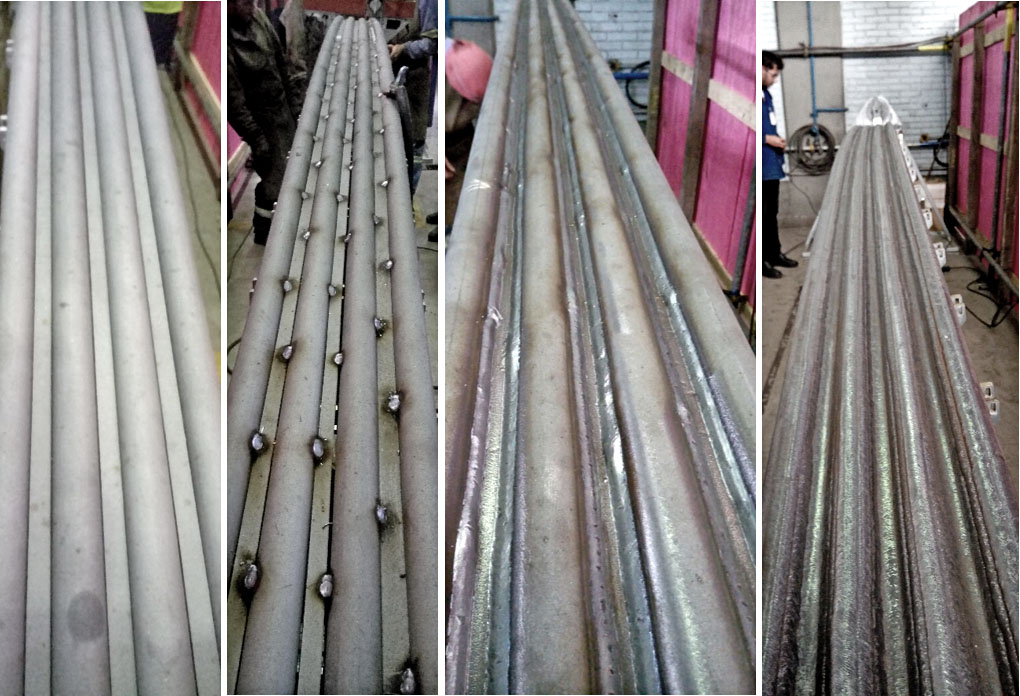

O treinamento findou com a montagem e revestimento de um painel de caldeira pela própria equipe da ENGIE treinada. O painel revestido está retratado na Figura 4. Nesta figura estão as etapas do processo, que são (da esquerda para a direita): montagem e ponteamento, soldagem das membranas, aplicação do revestimento metálico.

Figura 4: Etapas da montagem à aplicação do revestimento metálico no painel de caldeira

Figura 5: Equipe LABSOLDA e equipe ENGIE na conclusão da entrega técnica