Edital: Edital CT-Petro/MCT/CNPq n°16/2005

Processo: CNPq 504360/2004-3

Durante o período da bolsa DTI foram desenvolvidas as seguintes atividades:

1. Introdução

O objetivo global foi o desenvolvimento de tecnologias para a automatização da soldagem MIG orbital. Dentro das referidas tecnologias constavam áreas distintas sobre processos de soldagem, automação de sistemas e projetos mecânicos. O foco do trabalho dos bolsistas de DTI foi o projeto de alguns protótipos de sistemas manipuladores para soldagem, bem como acessórios para facilidade em seu emprego.

2. Desenvolvimento

2.1. Sistema com dois graus de liberdade

Este sistema denominou-se Tartílope V2-S, figura 1, e foi baseado em uma tartaruga magnética disponível no mercado nacional, que faria a função do eixo X, dotada de motor AC com velocidade variável através de potenciômetro. O objetivo do projeto foi acrescentar um eixo automatizado Y que seria controlado por “Joystick” e utilizar o manipulador para testes conceituais sobre soldagem orbital. Foi integrado um motor de passo e um par pinhão e cremalheira para realizar a movimentação linear do eixo Y. Este sistema tem inúmeras aplicações industriais, principalmente para a soldagem orbital de dutos, tubos, tanques cilíndricos para diversas aplicações como, por exemplo, em caminhões tanque para transporte de líquidos. A empresa Guerra de Caxias do Sul teve acesso a este sistema Tartílope V2-S, podendo operá-lo em campo para comprovar seu funcionamento. Mostrou-se bastante interessada em adquirir o produto.

|

|

|

Figura 1. Em (A) Joystick para controle do manipulador, em (B) vista lateral e em (C) vista isométrica do manipulador

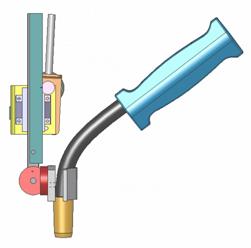

2.2. Projeto de suporte de tocha

O projeto de um conjunto suporte de tocha de soldagem MIG, figura 2, foi elaborado para ser compatível com o Tartílope V2-S. O suporte foi desenvolvido a fim de suplantar características de ajustes independentes e rigidez, aliado ao baixo custo de manufatura.

O bolsista trabalhou em pesquisa de mercado para levantar informações sobre o estado da arte em sistemas de fixação de tochas de soldagem. Verificou-se que os sistemas mais modernos possuem componentes plásticos injetados de alto custo devido ao investimento em ferramental, o que estaria fora de questão. Optou-se então por projetar e fabricar peças em alumínio pelo processo de corte laser, que garante boas características dimensionais, baixo peso e bom acabamento desde que devidamente fabricadas e soldadas. Algumas peças foram projetadas, fabricadas e montadas. A primeira rodada de protótipos mostrou-se com alguns problemas de fixação devido a grande variação dimensional das tochas de soldagem disponíveis em campo. Então, foram feitos ajustes no projeto para que o sistema fosse compatível com todos os tamanhos e bitolas de tochas.

|

|

Figura 2. Em (A) Destaque do suporte da tocha de soldagem e em (B) suporte de tocha acoplado ao manipulador

Projeto de um novo sistema de suporte da tocha de soldagem que tenha os ajustes necessários para a devida operação do equipamento. Levar em consideração requisitos como rigidez, custo, ergonomia, confiabilidade, ajuste fino, durabilidade.

Para este novo sistema, foi desenvolvido um projeto modular em chapas de alumínio de ¼” dispostas em camadas, figura 3, e com intertravamentos que garantiram boa fixação do conjunto e bom efeito de guia linear para o ajuste da distância tocha-peça (eixo Z). Os ajustes angulares também foram melhorados para garantir o torque de bloqueio necessário, com uma pequena força de atuação.

|

|

|

Figura 3. Detalhe do suporte de tocha projetado

2.3. Dimensionamento de motores DC

Toda a elaboração do projeto do manipulador robótico foi concebida buscando gerar um equipamento leve e compacto. Neste contexto, era primordial a utilização de motores de pequeno porte.

Em sistemas de acionamento, comumente são aplicados motores de passo, dado seu menor custo e facilidade de controle. Entretanto, tais motores possuem grande massa quando são exigidos elevados torque. Dentre as opções de motores de passo possíveis de serem empregadas no projeto, havia motores com peso entre 1 kg e 1,3 kg.

A partir dos dados supra citados, os pesquisadores consideraram inviável a tecnologia com motores de passo, posto que esta acarretaria em um aumento significativo do peso do manipulador. Sendo assim, partiu-se para a pesquisa de outras tecnologias.

Foram realizados levantamentos dos esforços, cálculos de torque, levantamento de fornecedores e por fim a especificação de moto-redutores comerciais. A idéia inicial era utilizar moto-redutores DC de baixo custo, então buscou-se no mercado soluções simples que atendessem aos requisitos de esforços. Porém a equipe de projeto eletrônico achou por bem utilizar servo-motores DC com encoders em malha fechada. Desta forma, foi necessário redimensionar e buscar no mercado internacional novos fornecedores destes componentes.

Os principais resultados do emprego da tecnologia de acionamento com servo-motores foi a redução dos motores, agora na faixa de 0,3 kg, e maior confiabilidade na execução de trajetórias.

As imagens abaixo ilustram os valores considerados para as especificações dos motores utilizados no projeto.

|

|

|

|

|

|

Figura 4. Cálculos para dimensionamento dos moto-redutores

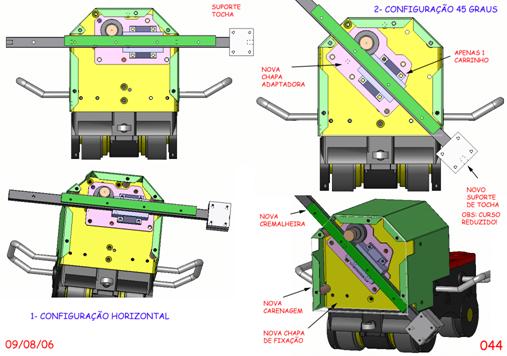

2.4. Sistema de soldagem com ajuste angular do eixo Y

A partir do projeto de manipulador apresentado anteriormente, foi desenvolvido um novo sistema com o intuito de proporcionar maior flexibilidade de operação ao equipamento.

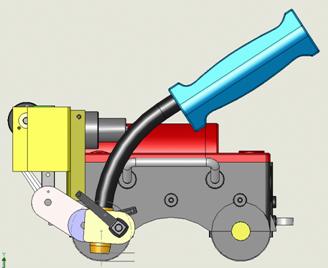

Este novo sistema de soldagem apresenta um eixo X com rodas magnéticas no e um eixo Y com possibilidade de instalação a 0 ou 45 graus, figura 5, para permitir o tecimento em soldagem de topo.

|

|

Figura 5. Manipulador com ajuste angular do eixo Y

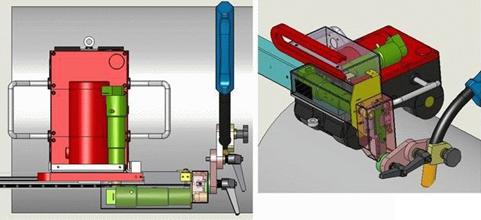

2.5. Sistema de soldagem com 4 graus de liberdade

Com os testes iniciais do manipulador mostrado anteriormente, passou-se a ter maior conhecimento sobre as dificuldades da soldagem orbital. A partir das problemáticas encontradas, iniciou-se a elaboração de um novo equipamento com maiores possibilidades de ajustes da tocha de soldagem.

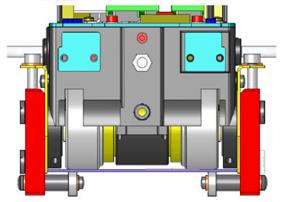

Foi projetado um sistema automatizado de soldagem composto de 3 eixos lineares – X, Y, Z, e um eixo angular – A, figura 6, junto a tocha. Este manipulador continuou utilizando como método de acoplamento ao duto as rodas magnéticas.

|

|

Figura 6. Manipulador com quatro graus de liberdade

2.7. Manipulador com cinta orbital

Com o aumento do peso do conjunto, a solução de rodas magnéticas teve problemas operacionais. Foi então desenvolvida uma solução de equipamento orbital com cinta metálica, figura 7.

Durante os testes este sistema apresentou uma série de problemas, já que as rodas não conseguiam o atrito necessário para a movimentação do conjunto, também a força da cinta sobrecarregou o motor da tartaruga. Foi preciso alterar o projeto para uma condição mais favorável, com pista de alto atrito (lixa) e rodas com anéis de borracha, figura 8.

|

|

Figura 7. Manipulador com cinta orbital

|

|

Figura 8. Detalhe do contato das rodas com o duto

2.8. Manipulador com trilho orbital

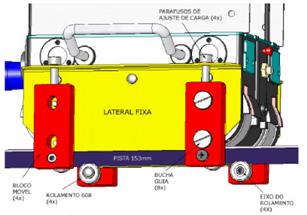

Dada os problemas ocorridos no projeto da cinta orbital, foi elaborado um trilho rígido composto por dois arcos de 180°, figura 9. Inicialmente foi proposto a montagem em um duto de 16 polegadas, foram projetadas peças em aço cortadas a laser para o trilho e peças em alumínio para as travas laterais do manipulador, figura 10.

|

|

Figura 9. Cinta orbital

No primeiro momento foi desenvolvido uma solução conceitual bastante simples para testar a validade da solução proposta. Os ajustes ficaram pouco ergonômicos, porém a trava mostrou-se adequada para o uso como orbital, inclusive na posição em ascenção, o que gera grandes esforços nas rodas.

|

|

|

Figura 10. Projeto de travas de fixação

3. Conclusão

Durante o período de realização do trabalho como bolsista, os engenheiros tiveram condições de desenvolver projetos de mecanismos e sistemas de soldagem de grande variedade e complexidade. Foi possível realizar uma ampla pesquisa de mercado para mapear o mercado de equipamentos de automatização de soldagem, com ênfase em sistemas orbitais. Foram aplicadas algumas metodologias de projeto mecânico visando produzir peças relativamente complexas através da montagem de peças fabricadas em chapa e cortadas a laser, com posterior operação de soldagem. Explorando as vantagens do processo de corte laser em comparação com as operações tradicionais de usinagem (especialmente a fresagem), foi possível fabricar os equipamentos de automação de soldagem a custos bastante pequenos se comparados aos métodos tradicionais.

Uma série de dificuldades marcaram os trabalhos de projeto e desenvolvimento, dentre eles a pouca confiabilidade dos rodízios magnéticos, os quais no inicio dos trabalhos apresentavam grande potencial de uso mas que mostraram-se muito instáveis e susceptíveis a falhas em campo, o que comprometeu o seu uso.

Outra grande dificuldade encontrada durante os trabalhos foi a pouca disponibilidade no mercado nacional e/ou o elevado custo de componentes para automação industrial e elementos de máquinas adequados aos projetos em questão. Isto mostra que o Brasil é muito carente de empresas e portais fornecedores de componentes, já que a demanda é baixa. Seria preciso fomentar o setor de projetos de sistemas de automação para que este mercado seja dinamizado e diversificado em nosso país, desta forma trazendo desenvolvimento, geração de produtos inovadores e agregando tecnologia aos produtos oferecidos ao mercado globalizado.

Autores:

- Moisés Alves de Oliveira

- Coordenador do Projeto: Prof. Américo Scotti

- Instituição Executora: Universidade Federal de Uberlândia