1 – Introdução e Justificativa

Soluções para os problemas de soldagem, tanto de união, como de revestimento metálico com uma profunda preocupação na independência tecnológica do Brasil, tem sido a grande meta do LABSOLDA. Para persegui-la foi necessário o enfrentamento de uma ortodoxia acadêmica exacerbada, que foca as atividades muito intensamente na concessão de títulos. Este tipo de comportamento fomenta muito a avidez pela importação de equipamentos, tornando o país mais dependente. A estratégia do LABSOLDA foi a adoção de uma política de fomento a um desenvolvimento integrado, onde, além da busca do conhecimento de um determinado processo, haja a preocupação com o desenvolvimento do equipamento necessário. Esta estratégia garante também uma continua atualização da infra-estrutura laboratorial. Desta forma, o LABSOLDA alcançou autonomia em termos de equipamentos para todas as bancadas de dissertação de mestrado e teses de doutorado.

O presente trabalho é mais um desses exemplos, procurando unir a formação acadêmica com o fomento tecnológico do pais. No caso, se insere uma tese de doutorado com o objetivo do desenvolvimento da área de recobrimento metálico utilizando pós. Trata-se de um avanço do processo de pulverização de pós com plasma de arco não transferido, o qual já é um processo relativamente conhecido. Entretanto, este produz um depósito de pouca espessura e pouca resistência mecânica. A nova opção é, então, o arco transferido para fazer assemelhar o depósito a uma típica operação de soldagem.

2 - Caracterização do Processo

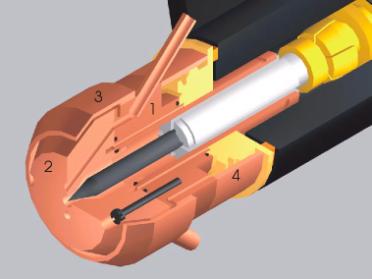

O processo denominado PTA em função do nome inglês “Plasma Transfer Arc”, nesta versão, é denominado de Arco Transferido Alimentado com Pó, com abreviatura PTAP. Esta versão do processo plasma tem uma relativa similaridade com a versão PTAA (Plasma de Arco Transferido Alimentado com Arame[1]), de acordo com a figura 1.

O processo incorpora três sistemas de gás. O primeiro é chamado de gás de plasma, o qual quase sempre é argônio. O segundo gás é chamado de proteção. O terceiro sistema de escoamento de gás, chamado de gás de transporte, é utilizado para carrear o material consumível durante a aplicação do revestimento. Por utilizar metal de adição na forma de pó, o PTAP permite atualmente, somente a deposição de algumas ligas, porém num futuro próximo, pode-se transformar na deposição de um amplo espectro de metais e fácil variação na composição química entre camadas, uma vez que não se tornaria restrito à disponibilidade de arames comerciais. Esta tecnologia foi inicialmente desenvolvida como um método alternativo de fabricação de revestimentos de alta qualidade sobre componentes utilizados na industria nuclear. Varias são as vantagens atribuídas ao processo. Estas vantagens compreendem[2, 3]:

-

O processo PTAP produz uma diluição da ordem de 5%, muito inferior aos valores típicos de 20-25% obtidos com processos MIG e TIG. Para avaliar a qualidade do revestimento, um requisito importante é a diluição que quantifica o grau de mistura entre o metal de base, de baixa resistência a abrasão ou desgaste, e o metal de adição, este de alta resistência. Assim quanto menor a diluição, maior será a eficiência do revestimento aplicado na proteção a erosão, corrosão ou desgaste;

-

Maior facilidade para a produção de materiais de enchimento para diferentes finalidades experimentais misturando diferentes pós.

|

Figura 1- Comparação dos processos Plasma de Arco Transferido Alimentado com Pó (PTAP) e Plasma de Arco Transferido Alimentado com arame (PTAA) [2]

|

Segundo Belkacem B. [4], no caso de deposições de ligas de metal duro sobre uma base de ferro, a resistência ao desgaste dos revestimentos foi melhorada adicionando nitrogênio aos gases do processo. As características dos revestimentos são principalmente dependentes das concentrações de nitrogênio no gás de plasma e gás de transporte. Por outro lado os parâmetros de soldagem devem ser adaptados em função da composição química do material de aporte e dos gases que contem nitrogênio. A figura 2 mostra o aspecto superficial dos revestimentos de Stellite 6 depositados por PTAP, contendo nitrogênio no gás de transporte nas proporções de 1%, 5% e 10%. A figura 3, mostra o aspecto externo dos revestimentos utilizando a liga V25, para diferentes concentrações de nitrogênio no gás de proteção, gás de transporte e gás de plasma.

|

|

|

Figura 2 - Aspecto superficial dos revestimentos de Stellite 6 depositados por PTAP, contendo nitrogênio no gás de transporte nas proporções de 1%, 5% e 10%.[4]

|

Figura 3 - aspecto externo dos revestimentos utilizando a liga V25, para diferentes concentrações de nitrogênio (% no gás de proteção/ % no gás de transporte/ % no gás de plasma).[4]

|

3 - Objetivos

Em similaridade ao que foi realizado com os processo MIG e TIG, o presente trabalho pretende ampliar as ações com o processo plasma. Para este processo, o LABSOLDA desenvolveu equipamentos, promoveu duas dissertações de mestrado na versão “keyhole” e uma dissertação na versão com alimentação automática de arame [1], visando revestimentos metálicos. A meta, desta vez, é a adaptação do equipamento para a versão que alimenta pó metálico à poça de fusão, e, concomitantemente o estudo do processo para diferentes aplicações.

4 - Objetivos específicos (Metas)

Para atingir os objetivos gerais fixados para o projeto, surgem como objetivos específicos de trabalho:

- Para um melhor embasamento dos conhecimentos e para melhor caracterização do processo serão realizados ensaios considerando como variáveis de análises a corrente de soldagem, vazão de gás de plasma, vazão de gás de transporte, a taxa de deposição e a distancia bico-peça;

- A segunda etapa de trabalho compreende a comparação do desempenho deste processo com o processo PTAA, em especial fora da posição plana, tomando por base a caracterização do acabamento superficial, a taxa de deposição, a microestrutura, a diluição e a resistência do revestimento (STELLITE 6) ao desgaste erosivo, estes avaliados em teste acelerado de cavitação pelo método ultrasônico (ASTM G32/92);

Estes dois primeiros conjuntos de ensaios serão realizados em Curitiba, no Laboratório de Revestimentos Duros do DEMEC/ UFPR, em vista da disponibilização de um equipamento já pronto.

- Finalmente devem se fazer algumas adaptações nos equipamentos já construídos pelo Labsolda para fabricar um equipamento específico para a soldagem plasma com alimentação automática de pó, que deverá atender, de forma auto-suficiente, a todas as características necessárias para a realização de depósitos de qualidade.

5– Equipamentos

Neste trabalho, foram projetados no laboratório do LABSOLDA, equipamentos especialmente para serem utilizados na soldagem PLASMA de Arco Transferido Alimentado com Pó. Todos os componentes dos equipamentos foram desenhados em ambiente CAD.

|

||

|

1 - Porta Bico Constritor; 2 - Bico Constritor;

3 - Bocal do Gás de Proteção; 4 - “Tampa” do Gás de Proteção; |

||

|

Figura 4 - Adaptação da tocha plasma convencional para tocha PTAP.

|

||

|

||

|

Figura 5 – Montagem tocha adaptada PTAP desenvolvida pelo Labsolda

|

||

A figura 4 mostra o desenho do projeto da tocha adaptada e a figura 5 mostra a montagem das peças já fabricadas. Por sua vez, a figura 6 mostra o modelo em CAD do alimentador de pó e a figura 7 mostra a montagem do equipamento. O equipamento desenvolvido (sistema ADP / Alimentador De Pó) é um sistema composto por uma parte mecânica e por uma unidade de controle microprocessado, podendo ser operado por controle remoto ou microcomputador, via comunicação serial RS 232.

Para a realização dos experimentos será utilizada uma fonte de soldagem operando em conjunto com um módulo plasma. Para o controle da taxa de deposição de pó será utilizado o ADP / Alimentador De Pó. Para a monitoração do gás de plasma, gás de transporte e gás de proteção serão utilizados medidores digitais de vazão de gás. Para a movimentação da pistola de soldagem será utilizado um sistema de deslocamento, interligado a um microcomputador, através de uma placa de aquisição e controle de dados. Desta forma, o controle da movimentação, assim como da taxa de alimentação de pó e dos níveis de corrente, pode ser executado através de um programa especialmente desenvolvido para a soldagem PLASMA-PTAP.

|

|

|

|

Figura 6 – Modelo do Alimentador de

Pó utilizado na pesquisa |

Figura 7 – Montagem do

Alimentador de Pó desenvolvido pelo Labsolda |

|

|

|

Figura 8 – Teste de abertura do Arco Piloto

|

Figura 9 – Teste de abertura do Arco Principal

|

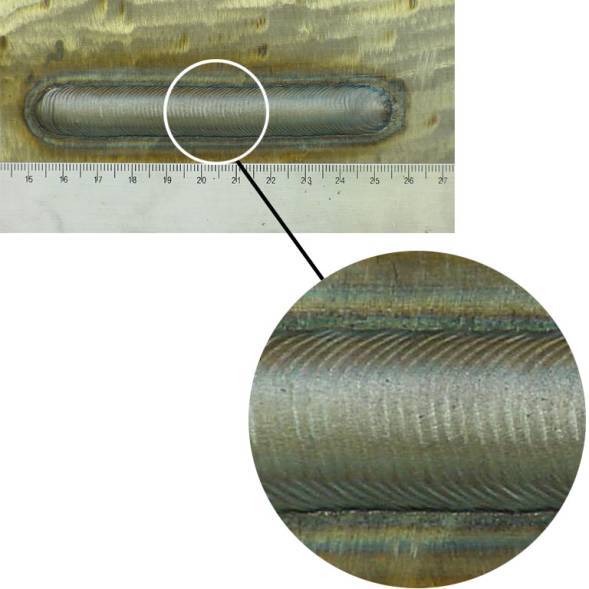

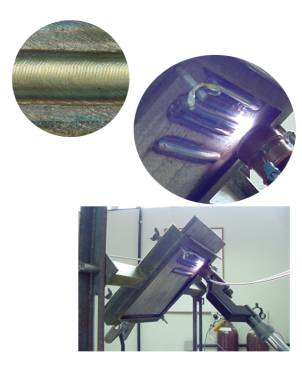

O equipamento já foi testado com respeito à abertura do Arco Piloto e abertura do Arco Principal (Figuras 8 e 9). A figura 10 apresenta o aspecto superficial do primeiro revestimento de Stellite 6 obtido pelo processo PTAP no laboratório LABSOLDA.

Figura 10–Aspecto superficial do revestimento de Stellite 6 depositado por PTAP-LABSOLDA. Posição plana.

A figura 11 apresenta o aspecto superficial de um revestimento de Stellite 6, com tecimento, obtido pelo processo PTAP , na qual foi utilizado o TARTILOPE-V2, equipamento produzido pelo LABSOLDA/UFSC. Quando é utilizado o tecimento no processo, para produzir um revestimento, as vantagens estão relacionadas diretamente na largura do depósito. Neste caso o depósito apresenta uma largura de 14 mm

.

Figura 11–Aspecto superficial do revestimento de Stellite 6 depositado com tecimento. Posição plana.

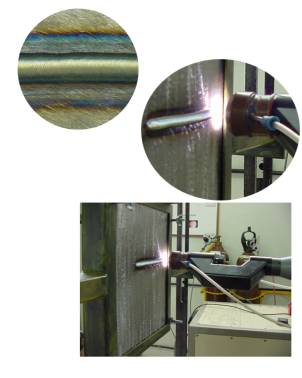

Foram realizados contatos com os institutos da Alemanha e da Itália solicitando informação referente ao desempenho do processo fora da posição plana, na qual responderam que não se têm resultados ainda com respeito a esta posição devido principalmente à dificuldade de poder levar o pó até o arco voltaico. As figuras 12 e 13 apresentam os resultados fora da posição plana, obtidos no LABSOLDA, podendo-se considerar os resultados como inéditos e desta maneira tornando-se o processo viável para sua utilização a nível industrial.

|

|

|

Figura 12 – Aspecto superficial do revestimento de Stellite 6 depositado por PTAP-LABSOLDA. Posição horizontal.

|

Figura 13 – Aspecto superficial do revestimento de Stellite 6 depositado por PTAP-LABSOLDA. Posição sobre-cabeça. |

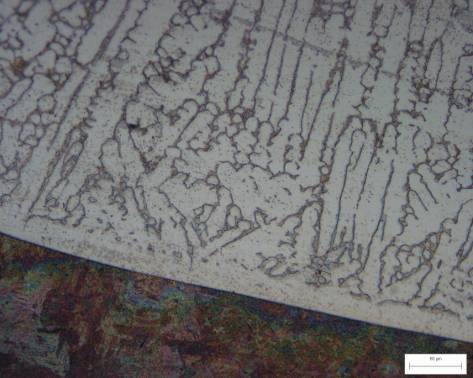

A figura 14 apresenta a microestrutura do depósito na região de ligação substrato revestimento.

Figura 14 – Micrografia da região de ligação substrato revestimento (Stellite 6, Sobre-cabeça)

6 - Resultados esperados

Científico

Apesar das potenciais vantagens atribuídas ao processo de soldagem plasma de arco transferido alimentado com pó (PTAP) quando usado na posição plana, as dificuldades operacionais e a falta de informação técnica se constituem em um problema para o uso mais amplo deste processo. Uma análise da literatura mostrou que a grande maioria dos trabalhos aborda, somente, a soldagem na posição plana, não apresentando procedimentos para a deposição em outras posições. Ocorre que, para viabilizar a aplicação do processo na recuperação de pás de turbinas hidráulicas e em equipamentos do setor de petróleo, a identificação de resultados em outras posições é uma condição fundamental.

Além da identificação da deposição fora da posição plana, constitui-se em objetivo conferir a possibilidade de um controle sobre a diluição dos depósitos com a soldagem PTAP em virtude da importância que esta exerce sobre a eficiência do reparo. Diversas publicações internacionais relatam que o processo produz uma diluição inferior a 5%, extremamente baixa quando comparada a valores típicos de 20 a 25% obtidos pelos processos MIG, TIG e PTAA.

Social e Econômico

O problema da erosão compromete diretamente a disponibilidade de geração de energia e na disponibilidade dos equipamentos do setor de petróleo, com conseqüências no potencial de faturamento das empresas e, principalmente, ocasionando perdas e transtornos de ordem econômica e social. Desta forma, quanto mais rápido e qualificado for o processo de recuperação das áreas erodidas, maior será o tempo disponível dos equipamentos.

Tecnológico

O resultado esperado do projeto é contribuir para o melhoramento da tecnologia empregada nos reparos por soldagem. Por ser um tema atual e que vem sendo objeto de estudos em países como Itália e Alemanha, o desenvolvimento do processo e de equipamentos poderá desencadear novas pesquisas, como o da tecnologia de produção de materiais de adição em forma de pó para os reparos de turbinas. Criam-se, assim, condições para abandonar-se a situação de dependência de fornecedores externos, com potencial para tornar o Estado exportador de tecnologia. Isto engloba a próprio desenvolvimento dos equipamentos PTAP pelo laboratório de soldagem LABSOLDA.

7 - Referencias bibliográficas

[1] OLIVEIRA, Moisés Alves. Estudo do processo plasma com alimentação automática de arame, Dissertação de Mestrado, UFSC, Florianópolis, 2001.

[2] Deuis R. L. et al. Metal Matriz composite coatings by PTA surfacing, Univesrsity of South Australia, p.299-309,1997. (ELSEVIER).

[3] PLASMA TEAM: Powder Plasma Arc Weldings e Equipments. Località LE VAIE I-15061 ARQUATA SCRIVIA (AL) -ITALY. 2002

[4] BELKANCEM B. et al, Utilisation of high-temperature plasmas containing nitrogen for reactive coating by means of plasma-arc weld surfacing, welding&Cutting, Nro 8, p. E170 a E173, 2001.

8 - Orgãos Financiadores

- IMC

- FUNCITEC

- CNPq

- UNIVERSIDADE DE ANTOFAGASTA

Autores:

- Víctor Vergara Díaz, Doutorando em Engenharia Mecânica

- Thiago Víctor de Souza Álvares, graduando em Engharia Mecânica

- Ana Sofia Climaco Monteiro d'Oliveira, Co-orientadora UFPR

- Jair Carlos Dutra, Orientador