Coordenador 1 - Prof. Jair Carlos Dutra

Coordenador 2 - Prof. Regis Henrique Goncalves e Silva (com aposentadoria do Coordenador 1)

Instituição Gestora: FAPEU - 032/2014

Recursos Externos

Empresa: PETROBRAS

Processo: 2014/00025-6

Início: 01/01/2015

Fim: 11/06/2019

Duração: 54 meses

Orçamento Total: 1.928.987,94

Objetivos

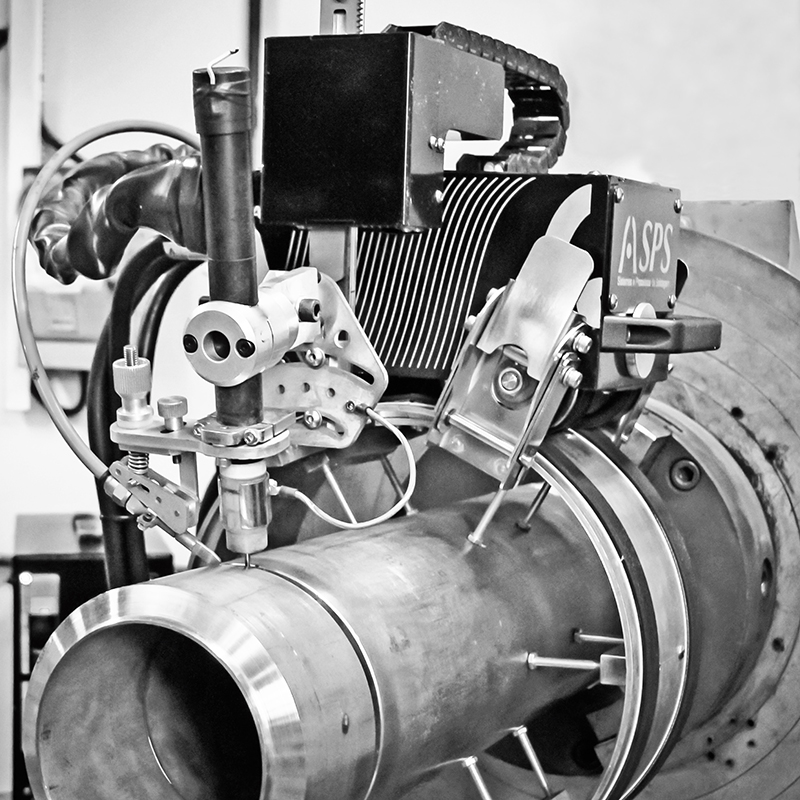

O projeto de Pesquisa, Desenvolvimento e Inovação proposto tem como objetivo global a disponibilização e adequada implementação de novas tecnologias de soldagem semi-automática e automática orbital nas operações de soldagem inseridas na Construção e Montagem de dutos e tubulações, que permitam aumento de produtividade. As inovações serão baseadas no processo TIG (maior qualidade e menor susceptibilidade a defeitos) em duas de suas variantes modernas (injeção tangencial de arame e arame pulsado) alternativamente aos processos MIG/MAG e Eletrodo Revestido, para aplicação principalmente na soldagem de tubulações de aços inoxidáveis e ligas de Níquel. Visa-se, assim, gerar tecnologia própria nacional para aplicação das variantes do processo TIG, englobando os sistemas integrados e procedimentos de soldagem.

Justificativas

Um dos maiores desafios em obras e operações de Construção e Montagem de dutos e tubulações nos dias atuais são os curtos prazos propostos, principalmente quando as atividades contemplam grandes tonelagens de novas tubulações. A aplicação de processos de soldagem semiautomáticos ou mesmo automáticos é ferramenta imprescindível para enfrentamento eficiente destes desafios, considerando-se o fato de que as soldas representam uma operação crítica tanto em tempo (o cronograma das obras depende da produtividade dos processos) como em integridade estrutural (a qualidade das soldas depende da robustez e estabilidade dos processos). O processo semi-automático MIG/MAG (GMAW) atualmente disponível apresenta uma grande propensão a falta de fusão e, por conseguinte tem sido aplicado com muita restrição em componentes sujeitos a pressão interna. O processo TIG (GTAW), de mais ampla aplicação para soldagem de tubulações apresenta, em sua versão convencional, baixa produtividade por ser manual.

Recentes avanços tecnológicos do processo TIG têm potencial para reunir a qualidade de soldagem TIG e a produtividade do MIG/MAG sem a susceptibilidade de apresentar falta de fusão. Em relação ao Eletrodo Revestido, ainda utilizado em algumas situações, as vantagens de qualidade e produtividade são ainda mais evidentes. Algumas destas opções de tecnologias TIG se apresentam pelas denominações comerciais TIPTIG e TOPTIG.

É importante mencionar que as tecnologias a serem investigadas e desenvolvidas (injeção tangencial de arame, que tem como exemplo comercial o equipamento TOPTIG; e arame pulsado, que tem como exemplo comercial o equipamento TIPTIG) representam tendências atuais e, apesarde já terem sido implementadas com sucesso em alguns casos, ainda têm extrema limitação de informações disponibilizadas. As informações são escassas internacionalmente e ainda providas quase exclusivamente por fabricantes, o que as compromete em termos de imparcialidade e visão científica. Somente o conhecimento das bases tecnológicas e científicas, com avaliações amplas e imparciais, permite que se identifiquem limites operacionais, se mapeiem faixas e limites operacionais, se realizem customizações para situações não convencionais e se definam adequadamente as melhores opções e práticas para aplicações distintas. Para os ambientes alvos do presente projeto, representados por plantas do setor de Petróleo e Gás, não são raras demandas técnicas inéditas, que se diferenciam da maioria e exigem adaptações em procedimentos, dispositivos e equipamentos para sua realização. Neste contexto, também é notório que existem aplicações nas quais a soldagem semi-automática (tocha TIG conduzida pelo soldador), é mais recomendada ou apresenta viabilidade técnica superior à plenamente automatizada (TIG Orbital, por exemplo).

As supracitadas vantagens de aumento de produtividade e qualidade das soldas e conseqüentes menores índices de retrabalho e maiores velocidade e ciclo de trabalho colaboram para a melhoria da qualidade nos serviços como um todo, com aumento da eficiência e racionalização da aplicação de mão-de-obra e de equipamentos por parte do prestador. O processo plenamente mecanizado, adicionalmente, confere repetitividade, ausência da dependência de alta habilidade manual do operador e é virtualmente ilimitado em termos de comprimentos ininterruptos de cordões de solda. Ainda no aspecto de dificuldades relativas à mão-de-obra, além da escassez de soldadores experientes, o mercado no qual serviços de soldagem se inserem sofre também com alta rotatividade, o que acaba incorrendo em maiores custos de treinamentos e atrasos em obras. Este problema é minimizado para processos semi-automáticos e automáticos. Justificam também o projeto de Pesquisa, Desenvolvimento & Inovação as melhores condições de trabalho para o operador / soldador, com maior conforto e ergonomia (no processo manual são utilizadas as duas mãos e no processo semi-automático uma das mãos fica livre para função de apoio; no processo automático, o soldador pode se afastar dos fumos de solda, que no processo TIG já são reduzidos em comparação ao MIG/MAG e Eletrodo Revestido) e menos afastamentos por motivos de saúde.

Para a empresa produtora, o expressivo aumento de produtividade pela disseminação de novas variantes tecnológicas do processo de soldagem semiautomáticos e automatizados TIG para diversas aplicações nas atividades de Construção e Montagem permite redução dos tempos das obras. Isto significa, além dos menores custos diretamente relacionados aos serviços contratados e alugueis, também redução da ociosidade, eventuais atrasos de fornecimento à população e potenciais multas associadas.

Por fim, os esforços a serem engendrados resultarão no domínio da tecnologia, a ser alcançado pelo desenvolvimento de um sistema integrado, o que permite redução de importações, menor custo de equipamentos e peças, menor custo e maior eficiência de treinamentos e assessoria e menor custo de upgrades e customizações. Tais fatores contribuem para melhoria do desempenho econômico / financeiro das empresas nacionais usuárias da tecnologia, geralmente as prestadoras de serviço, aumentando sua competitividade no mercado.

Resultados Esperados

Como resultado, se espera:

- obter conhecimento aprofundado das tecnologias modernas do processo de soldagem TIG com arame pulsado e com injeção tangencial de arame;

- ter disponível um processo de soldagem TIG semi-automático, na versão arame pulsado com integração ou não de injeção tangencial de arame, nos trabalhos de Construção e Montagem, onde até os dias de hoje predominam os processos manuais como o Eletrodo Revestido (SMAW), TIG manual e o semi-mecanizado MIG/MAG convencional;

- ter disponível um processo automático orbital, em ambas as versões arame pulsado e injeção tangencial de arame, de maneira isolada ou integrada.

Benefícios do Projeto/Aplicação na Indústria

Como impactos da implantação dos processos TIG semi-automáticos e automáticos propostos em operações de construção e montagem em plantas industriais do setor de Petróleo e Gás, se vislumbra:

- significativa redução dos tempos de soldagem e aumento da qualidade das operações;

- redução de prazos de obras de plantas de processo e de obras e, conseqüentemente, dos custos destes investimentos;

- domínio da tecnologia, versatilidade e flexibilidade;

- menor dispêndio cambial por redução de importações;

- menor custo de equipamentos, peças e upgrades;

- menor custo e maior eficiência de treinamentos e assessoria;

- redução do risco de ociosidade forcada;

- melhoria das condições de trabalho do operador / soldador;

- aumento da competitividade da prestadora de serviço e da contratante;

- maior imunidade à rotatividade de mão-de-obra, ao absenteísmo e à escassez de mão-de-obra;

- menor impacto ambiental, por menos emissões sólidas e gasosas provenientes de menor geração de fumos, e virtual ausência de respingos do processo TIG.